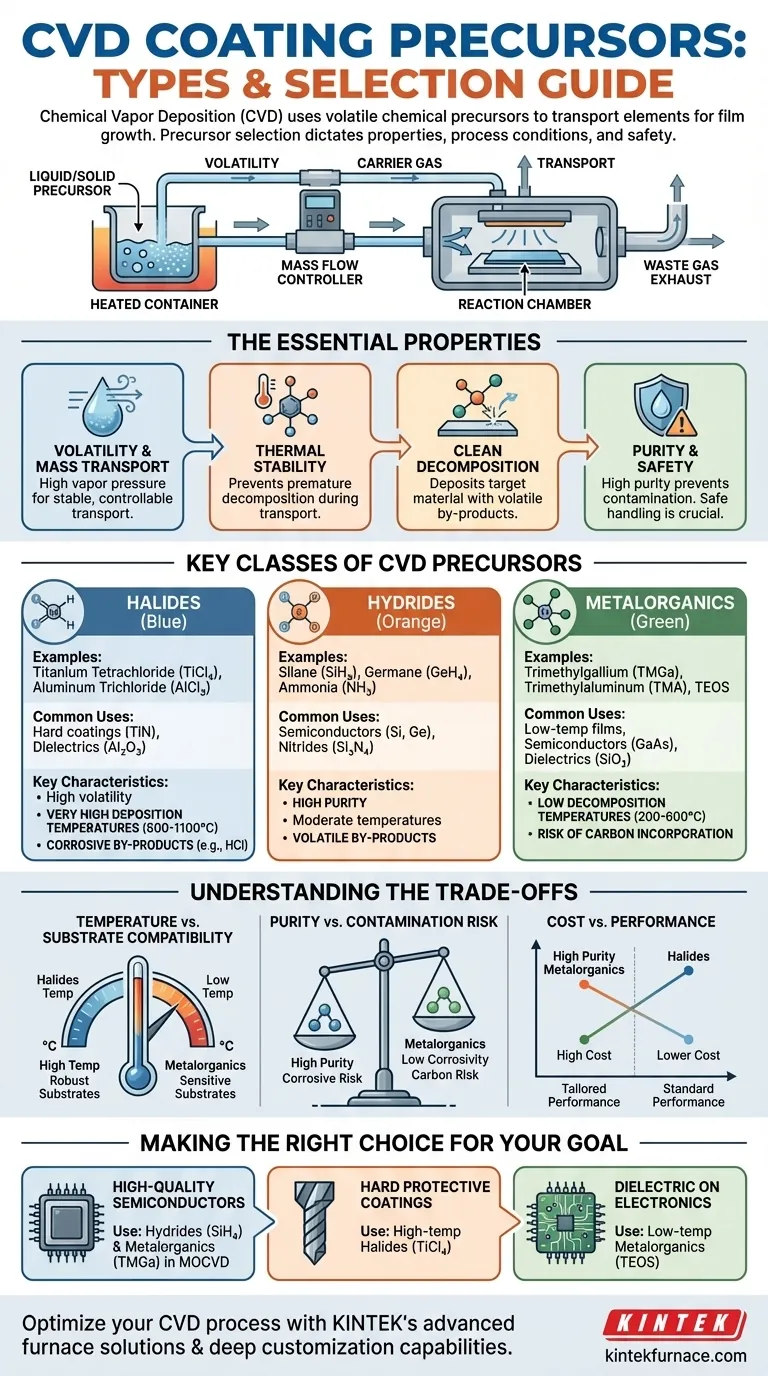

Em sua essência, a Deposição Química a Vapor (CVD) depende de precursores químicos voláteis que transportam os elementos desejados para um substrato na forma gasosa. As classes mais comuns de precursores são haletos metálicos, hidretos e metalorgânicos, cada um selecionado com base nas propriedades de filme e condições de processo exigidas.

A seleção de um precursor CVD é a decisão mais crítica no projeto de um processo de deposição. Ela dita não apenas as propriedades finais do revestimento, mas também a temperatura necessária, potenciais contaminantes e os protocolos de segurança envolvidos.

As Propriedades Essenciais de um Precursor CVD

Antes de categorizar os precursores, é crucial entender o que torna um composto adequado para CVD. O precursor ideal é um equilíbrio cuidadoso de várias características chave.

Volatilidade e Transporte de Massa

Um precursor deve ter uma pressão de vapor suficientemente alta em temperaturas moderadas. Isso permite que ele seja facilmente vaporizado e transportado para a câmara de reação usando um gás carreador, garantindo um fluxo estável e controlável de material.

Estabilidade Térmica

O composto deve ser estável o suficiente para não se decompor durante a vaporização ou transporte. A decomposição prematura leva à formação de pó nas linhas de gás em vez do crescimento do filme no substrato.

Decomposição Limpa

Na superfície do substrato, o precursor deve se decompor de forma limpa e eficiente a uma temperatura desejada. Essa reação deve depositar o material alvo enquanto forma subprodutos voláteis que podem ser facilmente varridos.

Pureza e Segurança

Os precursores devem estar disponíveis em alta pureza para evitar dopagem ou contaminação não intencional do filme final. Além disso, seu manuseio, toxicidade e natureza corrosiva são considerações críticas de segurança e equipamento.

Classes Chave de Precursores CVD

Os precursores são geralmente agrupados por sua estrutura química. Cada classe oferece um conjunto distinto de vantagens e desvantagens.

Haletos

Esta é uma categoria de precursor clássica e amplamente utilizada. São compostos formados entre um metal ou semimetal e um elemento halogênio (por exemplo, Cloro, Flúor).

Os exemplos fornecidos em sua referência, Tetracloreto de Titânio (TiCl₄) para revestimentos de TiN e Tricloreto de Alumínio (AlCl₃) para Al₂O₃, são ilustrações perfeitas. Haletos são frequentemente muito voláteis, mas tipicamente exigem altas temperaturas de deposição.

Hidretos

Hidretos são compostos de um elemento com hidrogênio. Eles são fundamentais para a deposição de muitos materiais semicondutores chave.

Exemplos comuns incluem Silano (SiH₄) para silício, Germano (GeH₄) para germânio e Amônia (NH₃), que serve como fonte de nitrogênio para filmes de nitreto como Si₃N₄ ou GaN.

Metalorgânicos

Também conhecidos como organometálicos, são compostos com uma ligação metal-carbono. Esta é uma classe extremamente ampla e versátil, formando a base da CVD Metalorgânica (MOCVD).

Eles são valorizados por suas temperaturas de decomposição mais baixas. Exemplos chave incluem Trimetilgalio (TMGa) para GaAs, Trimetilalumínio (TMA) para Al₂O₃ e Orto-silicato de Tetraetila (TEOS) para dióxido de silício (SiO₂).

Compreendendo as Compensações (Trade-offs)

Nenhum precursor é perfeito. A escolha sempre envolve o equilíbrio de fatores concorrentes com base na aplicação específica.

Temperatura vs. Compatibilidade do Substrato

Haletos frequentemente produzem filmes cristalinos de alta qualidade, mas requerem temperaturas muito altas (600-1100°C). Isso limita seu uso a substratos termicamente robustos, como wafers de silício ou cerâmicas.

Metalorgânicos se decompõem em temperaturas muito mais baixas (200-600°C), permitindo a deposição em materiais sensíveis à temperatura, como polímeros ou dispositivos eletrônicos pré-processados.

Pureza vs. Risco de Contaminação

Haletos e hidretos podem oferecer pureza excepcionalmente alta. No entanto, os precursores de haletos geram subprodutos altamente corrosivos, como ácido clorídrico (HCl), que podem danificar equipamentos e ser incorporados ao filme.

Metalorgânicos evitam subprodutos corrosivos, mas carregam um risco inerente de incorporação de carbono no filme, o que pode degradar as propriedades elétricas ou ópticas se não for cuidadosamente gerenciado.

Custo vs. Desempenho

Precursores de alta pureza, especialmente metalorgânicos complexos, podem ser extremamente caros. Para algumas aplicações industriais em larga escala, um precursor de custo mais baixo pode ser escolhido, mesmo que exija condições de processo mais exigentes ou resulte em uma qualidade de filme ligeiramente inferior.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de precursor está fundamentalmente ligada ao resultado que você deseja alcançar.

- Se seu foco principal são filmes epitaxiais de alta qualidade para semicondutores: Você provavelmente usará uma combinação de hidretos (SiH₄, AsH₃) e metalorgânicos (TMGa) em um processo MOCVD ou haletos para certos processos de silício.

- Se seu foco principal são revestimentos duros e protetores em ferramentas metálicas: CVD de alta temperatura usando haletos robustos e de baixo custo, como TiCl₄, é o padrão da indústria.

- Se seu foco principal é depositar um filme dielétrico em um dispositivo eletrônico finalizado: Um processo de baixa temperatura usando um precursor metalorgânico como TEOS é necessário para evitar danos à fiação subjacente.

Em última análise, o precursor é o ingrediente fundamental que define as possibilidades e limitações de todo o seu processo CVD.

Tabela de Resumo:

| Classe de Precursor | Exemplos Chave | Usos Comuns | Características Principais |

|---|---|---|---|

| Haletos | TiCl₄, AlCl₃ | Revestimentos duros, TiN, Al₂O₃ | Alta volatilidade, alta temperatura, subprodutos corrosivos |

| Hidretos | SiH₄, NH₃ | Semicondutores, Si, nitretos | Alta pureza, temperatura moderada, subprodutos voláteis |

| Metalorgânicos | TMGa, TEOS | Filmes de baixa temperatura, GaAs, SiO₂ | Baixa temperatura de decomposição, risco de incorporação de carbono |

Pronto para otimizar seu processo CVD com os precursores certos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como Fornos Muffle, Tubo, Rotativo, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem que atendemos às suas necessidades experimentais exclusivas, oferecendo controle preciso de temperatura, qualidade de filme aprimorada e segurança melhorada. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem elevar o desempenho e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade