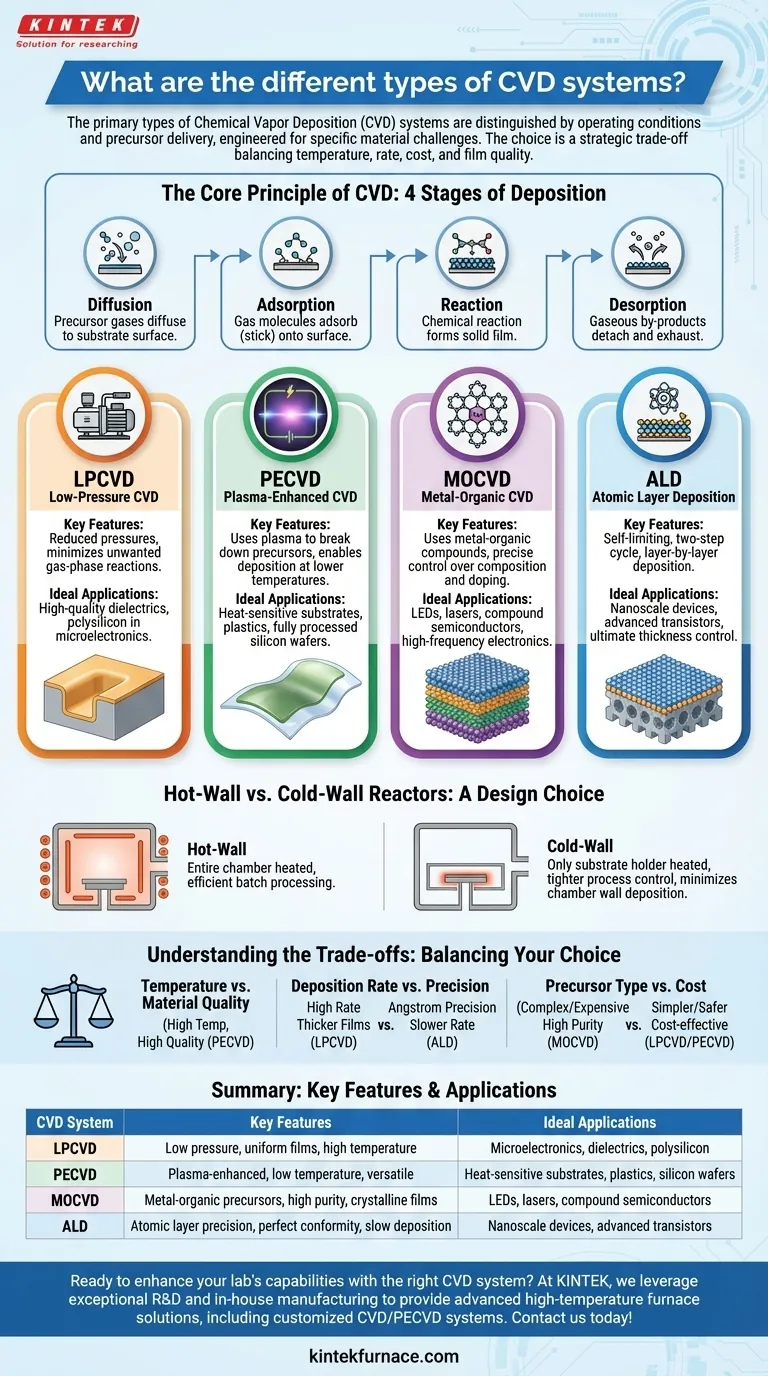

Os principais tipos de sistemas de Deposição Química de Vapor (CVD) são distinguidos por suas condições de operação e métodos de entrega de precursores. As variações mais comuns incluem CVD de Baixa Pressão (LPCVD), CVD Aprimorado por Plasma (PECVD), CVD Metal-Orgânico (MOCVD) e Deposição de Camada Atômica (ALD), cada um projetado para resolver desafios específicos de deposição de materiais relacionados à temperatura, qualidade do filme e precisão.

A escolha de um sistema CVD não se trata de encontrar o "melhor", mas sim de fazer uma troca estratégica. Você deve equilibrar a necessidade de temperatura de deposição, taxa, custo e a precisão necessária do filme fino final.

O Princípio Central do CVD

Antes de comparar sistemas, é crucial entender o processo fundamental. CVD é uma técnica usada para cultivar um filme fino sólido de alta pureza em um substrato através de uma série de reações químicas controladas.

Como Funciona

O processo envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem ou reagem em uma superfície de substrato aquecida, deixando para trás o material sólido desejado como um revestimento.

As Quatro Etapas da Deposição

Todo processo CVD segue quatro etapas principais:

- Difusão: Os gases precursores difundem-se através da câmara até a superfície do substrato.

- Adsorção: As moléculas de gás são adsorvidas (aderem) à superfície.

- Reação: Uma reação química ocorre na superfície, formando o filme sólido.

- Dessorção: Os subprodutos gasosos da reação se desprendem e são exauridos da câmara.

Principais Sistemas CVD e Seus Propósitos

Os "diferentes tipos" de CVD são simplesmente modificações para este processo central, otimizadas para resultados específicos. Eles diferem principalmente na pressão, temperatura e na fonte de energia usada para impulsionar a reação.

CVD de Baixa Pressão (LPCVD)

Os sistemas LPCVD operam em pressões reduzidas. Essa mudança aparentemente simples reduz significativamente as reações indesejadas na fase gasosa e retarda o transporte de precursores, levando a filmes excepcionalmente uniformes e conformes sobre topografias complexas. É um método fundamental para a deposição de dielétricos de alta qualidade e polissilício em microeletrônica.

CVD Aprimorado por Plasma (PECVD)

O PECVD utiliza um campo elétrico para gerar um plasma (um gás ionizado). Este plasma fornece a energia para quebrar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas do que o CVD tradicional. Esta é sua principal vantagem, tornando-o essencial para a deposição de filmes em substratos que não suportam altas temperaturas, como plásticos ou wafers de silício totalmente processados.

CVD Metal-Orgânico (MOCVD)

O MOCVD usa compostos metal-orgânicos como precursores. Essas moléculas especializadas são cruciais para a deposição de filmes de alta pureza e monocristalinos, particularmente para semicondutores compostos usados em LEDs, lasers e eletrônicos de alta frequência. O processo oferece controle preciso sobre a composição e a dopagem.

Deposição de Camada Atômica (ALD)

Frequentemente considerada uma subclasse do CVD, o ALD é o auge da precisão. Ele divide a deposição em um ciclo auto-limitante de duas etapas, onde os precursores são introduzidos um de cada vez. Isso permite que o filme seja construído literalmente uma camada atômica por vez, proporcionando controle de espessura incomparável e conformidade perfeita, o que é crítico para transistores modernos em nanoescala.

Reatores de Parede Quente vs. Parede Fria

Esta é uma escolha de design fundamental. Em um reator de parede quente, toda a câmara é aquecida, permitindo o processamento eficiente em lote de muitos substratos ao mesmo tempo. Em um reator de parede fria, apenas o suporte do substrato é aquecido, o que minimiza a deposição nas paredes da câmara e proporciona um controle de processo mais rigoroso, ideal para pesquisa e fabricação de wafer único.

Compreendendo as Trocas

A seleção de um sistema CVD requer uma compreensão clara dos compromissos envolvidos. Cada sistema se destaca em uma área, muitas vezes em detrimento de outra.

Temperatura vs. Qualidade do Material

Geralmente, temperaturas mais altas produzem filmes de maior qualidade e mais densos, com menos impurezas. No entanto, isso limita os tipos de substratos que você pode usar. O PECVD resolve isso trocando energia térmica por energia de plasma, permitindo bons filmes em baixas temperaturas.

Taxa de Deposição vs. Precisão

Métodos como o LPCVD oferecem um bom equilíbrio entre taxa de deposição e uniformidade para filmes mais espessos (centenas de nanômetros). No entanto, para a precisão em nível de angstrom exigida em dispositivos lógicos avançados, a abordagem muito mais lenta, camada por camada, do ALD é inegociável.

Tipo e Custo do Precursor

Os próprios precursores introduzem trocas. Os precursores de MOCVD podem ser altamente tóxicos, inflamáveis e caros, mas são necessários para produzir certos materiais cristalinos de alto desempenho. Precursores mais simples usados em LPCVD ou PECVD são frequentemente mais seguros e mais econômicos.

Escolhendo o Método CVD Certo para Sua Aplicação

Sua escolha deve ser ditada inteiramente pelo seu objetivo final e pelas restrições de material.

- Se o seu foco principal é a produção de alto rendimento de filmes uniformes: O LPCVD é frequentemente a escolha mais econômica e confiável para materiais como nitreto de silício ou polissilício.

- Se o seu foco principal é depositar filmes em substratos sensíveis ao calor: O PECVD é a solução definitiva, pois dissocia a reação de deposição dos requisitos térmicos.

- Se o seu foco principal é criar camadas cristalinas de alta pureza para optoeletrônica: O MOCVD é o padrão da indústria e fornece o controle composicional necessário.

- Se o seu foco principal é o controle de espessura definitivo e a conformidade perfeita para dispositivos em nanoescala: O ALD é a única tecnologia que pode fornecer a precisão em nível atômico necessária.

Ao compreender essas diferenças fundamentais, você pode selecionar a tecnologia de deposição que habilita diretamente seu objetivo específico de engenharia de materiais.

Tabela Resumo:

| Tipo de Sistema CVD | Principais Características | Aplicações Ideais |

|---|---|---|

| LPCVD | Baixa pressão, filmes uniformes, alta temperatura | Microeletrônica, dielétricos, polissilício |

| PECVD | Aprimorado por plasma, baixa temperatura, versátil | Substratos sensíveis ao calor, plásticos, wafers de silício |

| MOCVD | Precursores metal-orgânicos, alta pureza, filmes cristalinos | LEDs, lasers, semicondutores compostos |

| ALD | Precisão em camada atômica, conformidade perfeita, deposição lenta | Dispositivos em nanoescala, transistores avançados |

Pronto para aprimorar as capacidades do seu laboratório com o sistema CVD certo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o uso da máquina de CVD? Transformar Superfícies com Precisão em Nível Atômico

- Para que serve um forno de Deposição Química de Vapor (CVD)? Filmes Finos de Precisão para Eletrónica e Materiais

- Como funciona a Infiltração Química a Vapor? Um Guia para a Fabricação de Compósitos de Alto Desempenho

- Quais são as principais diferenças entre PVD e CVD em termos de mecanismo de deposição? Escolha o Método de Revestimento Certo para o Seu Laboratório

- Como funciona o processo CVD? Domine a Deposição de Filmes Finos de Alta Qualidade para o Seu Laboratório

- Como a CVD se compara com a Deposição Física de Vapor (PVD)? Escolha a Tecnologia de Revestimento Certa

- Como a automação e o controle inteligente aprimoram as operações de fornos CVD? Aumente a Eficiência e a Qualidade na Deposição de Filmes Finos

- Quais são as vantagens técnicas do uso de equipamentos EPD para a preparação da camada de interface SiCf/SiC? | EPD vs CVD/CVI