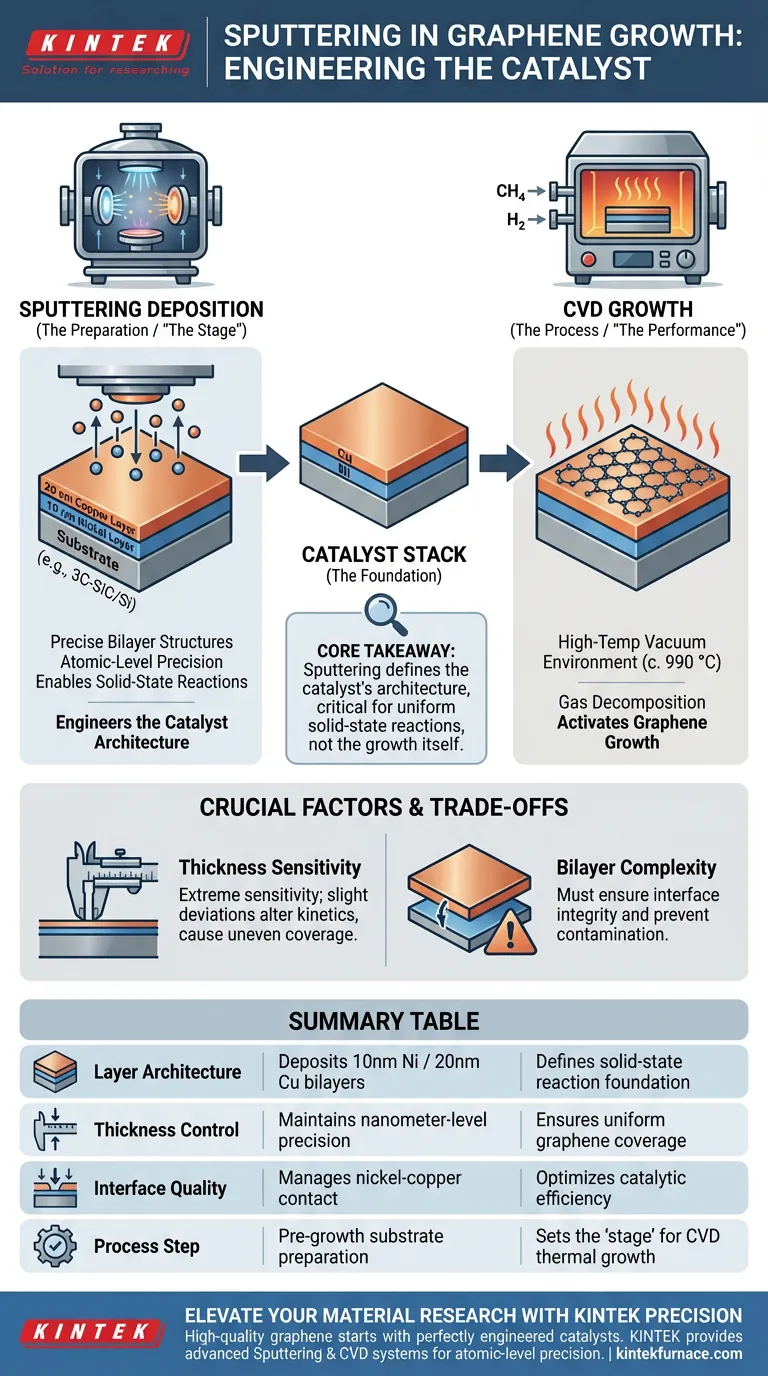

No contexto do crescimento epitaxial catalítico, a função principal de um sistema de deposição por pulverização catódica é projetar as camadas de catalisador metálico precisas necessárias para iniciar a reação.

Especificamente, é usado para depositar estruturas exatas de bicamada — como uma camada de níquel de 10 nm seguida por uma camada de cobre de 20 nm — em substratos como 3C-SiC/Si, fornecendo a base essencial para reações de fonte em estado sólido.

Ponto Principal A pulverização catódica não é o mecanismo de crescimento do grafeno em si, mas a etapa crítica de preparação que define a arquitetura do catalisador. Ao controlar estritamente a espessura e a composição dos filmes metálicos (como níquel e cobre), ela permite as reações uniformes em estado sólido necessárias para obter cobertura de grafeno de alta qualidade.

O Papel da Pulverização Catódica na Preparação do Substrato

Criação da Pilha Catalítica

O sistema de pulverização catódica é responsável por depositar as camadas metálicas específicas que atuam como catalisadores.

Neste processo, ele aplica uma estrutura de bicamada ao substrato. A referência principal destaca uma configuração específica: uma camada de 10 nm de níquel seguida por uma camada de 20 nm de cobre.

Alcançando Precisão em Nível Atômico

O sucesso do crescimento epitaxial depende da uniformidade dessas camadas metálicas.

O sistema de pulverização catódica deve fornecer controle preciso sobre a espessura do filme fino. Essa precisão garante que o catalisador seja distribuído uniformemente sobre o substrato, evitando irregularidades que possam interromper a estrutura do grafeno.

Possibilitando Reações em Estado Sólido

Ao contrário de métodos que dependem exclusivamente de precursores gasosos, esta abordagem utiliza reações de fonte em estado sólido.

As camadas metálicas depositadas pelo sistema de pulverização catódica facilitam essas reações. Elas atuam como o meio através do qual os átomos de carbono interagem e se reorganizam, formando finalmente a rede de grafeno.

Distinguindo Pulverização Catódica de CVD

Pulverização Catódica vs. Ambiente de Crescimento

É vital distinguir a fase de pulverização catódica da fase de deposição química em fase vapor (CVD).

Conforme observado nas referências suplementares, um sistema CVD controla o ambiente de vácuo de alta temperatura e o fluxo de gás (como metano e hidrogênio). É no sistema CVD que o *crescimento* ocorre termodinamicamente.

A Base vs. O Processo

O sistema de pulverização catódica constrói o "palco", enquanto o sistema CVD dirige a "performance".

A pulverização catódica estabelece as propriedades do substrato metálico (a pilha de cobre/níquel). O sistema CVD, então, utiliza calor (cerca de 990 °C) e decomposição de gás para ativar o crescimento de grafeno sobre essa base pulverizada.

Entendendo as Compensações

Sensibilidade à Espessura

O principal desafio no uso da pulverização catódica para esta aplicação é a extrema sensibilidade da reação em estado sólido à espessura do filme.

Se as camadas de níquel ou cobre desviarem mesmo ligeiramente do alvo (por exemplo, 10 nm/20 nm), a cinética da reação muda. Isso pode levar a uma cobertura irregular ou à falha em obter uma única camada contínua.

Complexidade de Bicamadas

Gerenciar a deposição de bicamadas adiciona complexidade em comparação com o uso de uma única folha de metal.

Você deve garantir não apenas a espessura correta de cada camada, mas também a integridade da interface entre o níquel e o cobre. Qualquer contaminação entre essas camadas pulverizadas pode degradar o desempenho catalítico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu sistema de deposição por pulverização catódica neste processo, considere seus objetivos específicos:

- Se o seu foco principal é Uniformidade: Certifique-se de que seu sistema de pulverização catódica esteja calibrado para manter a consistência da espessura em todo o wafer, pois as variações se refletirão diretamente na cobertura do grafeno.

- Se o seu foco principal é Cinética da Reação: Siga rigorosamente as proporções de bicamada demonstradas (como a pilha de 10 nm de Ni / 20 nm de Cu) para replicar reações de fonte em estado sólido bem-sucedidas.

- Se o seu foco principal é Escalabilidade: Verifique se o seu processo de pulverização catódica pode reproduzir essas espessuras em escala nanométrica rapidamente, sem introduzir defeitos na rede metálica.

A qualidade do seu grafeno é predeterminada pela precisão da deposição do seu catalisador metálico.

Tabela Resumo:

| Característica | Papel no Crescimento de Grafeno | Impacto no Resultado |

|---|---|---|

| Arquitetura da Camada | Deposita bicamadas de 10nm Ni / 20nm Cu | Define a base da reação em estado sólido |

| Controle de Espessura | Mantém precisão em nível nanométrica | Garante cobertura uniforme de grafeno |

| Qualidade da Interface | Gerencia o contato níquel-cobre | Otimiza a eficiência catalítica |

| Etapa do Processo | Preparação do substrato pré-crescimento | Define o 'palco' para o crescimento térmico CVD |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Grafeno de alta qualidade começa com uma camada catalítica perfeitamente projetada. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece os sistemas avançados de Pulverização Catódica e Fornos de Alta Temperatura de Laboratório (incluindo sistemas Muffle, Tube, Vacuum e CVD) necessários para alcançar precisão em nível atômico. Esteja você desenvolvendo bicamadas complexas ou escalando reações em estado sólido, nosso equipamento personalizável é projetado para atender às suas necessidades laboratoriais exclusivas.

Pronto para otimizar sua deposição de filme fino e crescimento epitaxial?

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para seus objetivos de pesquisa.

Guia Visual

Referências

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como funciona a deposição química de vapor? Um Guia para Construir Filmes Finos Ultrapuros

- Como a CVD é usada para revestir vidro? Obtenha revestimentos de vidro duráveis e de alto volume

- Quais são algumas aplicações dos materiais a granel de SiC CVD? Ideal para Exigências de Alta Tecnologia

- Como os fornos CVD acomodam substratos de diferentes formas e tamanhos? Desvende Soluções Personalizadas para Qualquer Geometria

- Qual é a faixa de temperatura para LPCVD? Obtenha Deposição Precisa de Filmes Finos

- Quais materiais podem ser depositados usando CVD? Desbloqueie filmes finos versáteis para suas aplicações

- Qual é a importância da CVD na indústria de semicondutores? Desvende a Deposição de Filmes Finos de Precisão

- Como o grafeno é sintetizado usando CVD? Domine o Crescimento Controlado para Aplicações de Alta Qualidade