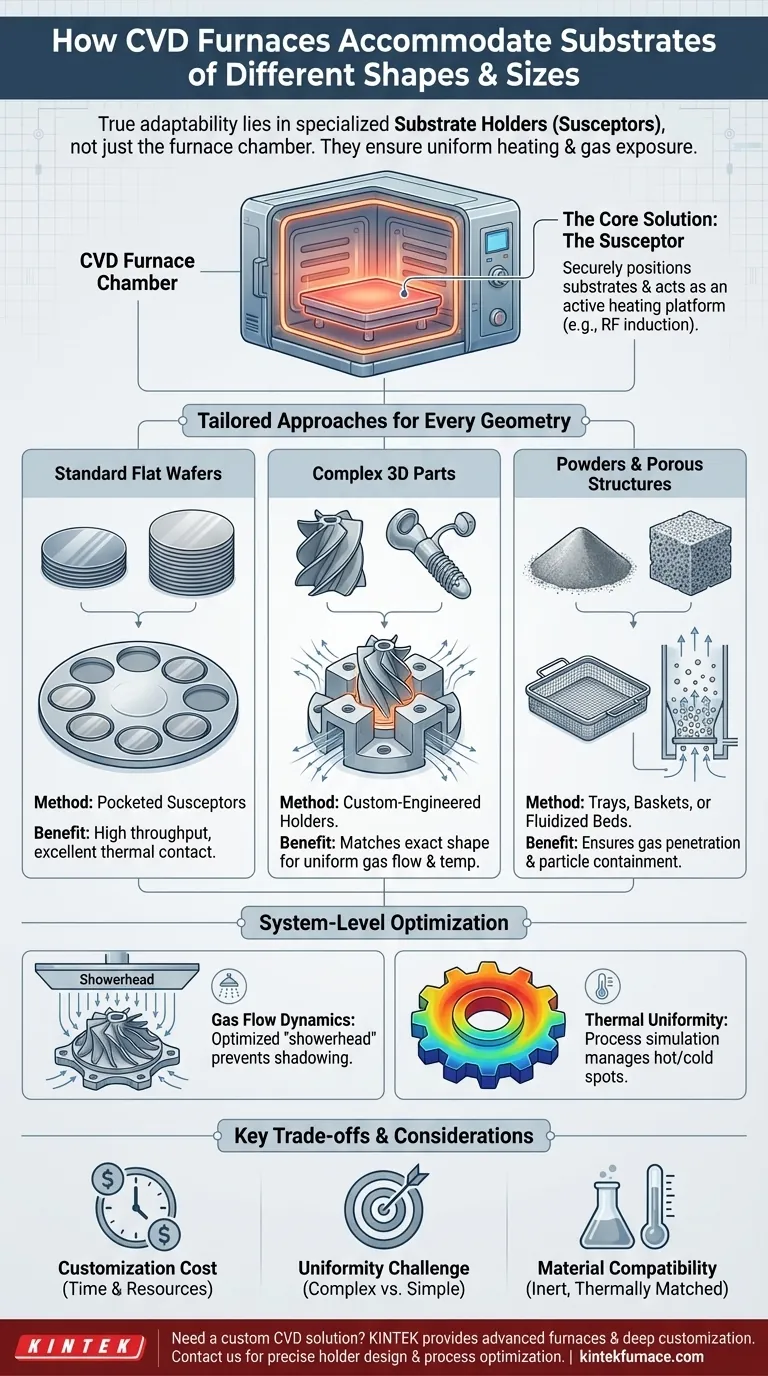

Em sua essência, a adaptabilidade de um forno CVD não provém da própria câmara do forno, mas sim dos suportes de substrato (ou suscetores) altamente especializados projetados para se encaixarem nela. Esses componentes são projetados sob medida para posicionar com segurança substratos de praticamente qualquer geometria – de wafers planos a peças 3D complexas. Isso garante os dois fatores mais críticos para um revestimento bem-sucedido: aquecimento uniforme e exposição consistente aos gases precursores.

Embora o forno forneça o ambiente controlado de calor, vácuo e gás, é o sistema de fixação interno — o suporte de substrato — que realmente resolve o desafio da geometria. A verdadeira adaptabilidade em um processo CVD é alcançada projetando ou selecionando um suporte que corresponda precisamente à forma do substrato e aos requisitos do processo para uniformidade.

O Papel Central do Suporte de Substrato

A flexibilidade de um processo de Deposição Química a Vapor (CVD) depende quase inteiramente do design do componente que segura a peça a ser revestida. Isso é muito mais do que uma simples prateleira.

O que é um Suscetor?

Um suscetor, ou suporte de substrato, é uma plataforma dentro da câmara do reator CVD. É responsável por fixar fisicamente o substrato.

Crucialmente, é frequentemente uma parte ativa do processo de aquecimento. Em muitos sistemas, o suscetor (tipicamente feito de grafite) é aquecido por indução de radiofrequência (RF) e, por sua vez, aquece o substrato por condução.

Acomodando Substratos Planos Padrão

Para as aplicações mais comuns, como o processamento de wafers semicondutores, os suscetores são projetados para alta produtividade e perfeita uniformidade.

São frequentemente bandejas circulares grandes de grafite com cavidades precisamente usinadas. Cada cavidade segura um único wafer, garantindo excelente contato térmico e prevenindo qualquer movimento durante o processo.

Manuseio de Geometrias Curvas e 3D

É aqui que a engenharia personalizada se torna crítica. Para revestir um objeto não plano, como uma pá de turbina, um implante médico ou uma lente óptica, um suporte padrão é inútil.

Engenheiros projetam e fabricam suportes personalizados com cavidades ou grampos que correspondem à forma exata do objeto. O objetivo é expor todas as superfícies críticas ao fluxo de gás, mantendo temperaturas estáveis e uniformes em toda a peça.

Gerenciando Pós e Estruturas Porosas

Revestir materiais porosos como espumas metálicas ou lotes de pó requer uma abordagem diferente. O desafio é garantir que o gás possa penetrar em toda a estrutura sem que o material seja deslocado pelo fluxo de gás.

Os suportes para essas aplicações frequentemente se assemelham a bandejas ou cestos de malha feitos de um material compatível, como molibdênio ou grafite. Em alguns sistemas avançados, um reator de leito fluidizado é usado, onde o gás flui através do pó, fazendo com que ele se comporte como um fluido e garantindo que cada partícula seja revestida.

Além do Suporte: Adaptações em Nível de Sistema

Embora o suporte seja a principal ferramenta para acomodação, o restante do sistema CVD deve trabalhar em conjunto com ele para obter um revestimento de qualidade em uma forma complexa.

Otimizando a Dinâmica do Fluxo de Gás

Simplesmente segurar uma peça complexa não é suficiente. Os gases precursores devem fluir uniformemente sobre todas as superfícies a serem revestidas.

Isso é gerenciado pelo sistema de injeção de gás, frequentemente chamado de "chuveiro". Para peças complexas, os engenheiros podem ajustar o design do chuveiro ou usar múltiplas entradas de gás para direcionar o fluxo ao redor da peça e evitar "sombreamento", onde uma área do substrato bloqueia o gás de atingir outra.

Garantindo a Uniformidade Térmica

Formas complexas possuem espessuras e áreas de superfície variadas, criando pontos quentes e frios. Um ponto em uma borda afiada aquecerá muito mais rapidamente do que uma seção espessa e plana.

Engenheiros de processo combatem isso projetando cuidadosamente o suscetor para distribuir o calor de maneira uniforme e modulando os elementos de aquecimento do forno. A simulação de processo é frequentemente usada para prever e corrigir esses gradientes térmicos antes de uma execução.

Compreendendo as Vantagens e Limitações

Acomodar geometrias de substrato exclusivas em um processo CVD é poderoso, mas vem com desafios significativos que devem ser respeitados.

O Custo da Personalização

Projetar, simular e fabricar um suscetor personalizado para uma peça 3D nova é um investimento significativo em tempo e recursos. É um projeto de engenharia dedicado, não um ajuste simples.

O Desafio da Uniformidade

Quanto mais complexa a geometria do substrato, mais difícil é obter um revestimento perfeitamente uniforme. Cantos afiados tendem a ter maiores taxas de crescimento, enquanto cavidades rebaixadas podem ficar sem gás precursor, resultando em um filme mais fino.

Compatibilidade de Materiais e Contaminação

O material do suporte deve ser escolhido cuidadosamente. Ele deve suportar temperaturas extremas, ser quimicamente inerte aos gases precursores e ter um coeficiente de expansão térmica compatível com o substrato para evitar tensões. Qualquer desgasificação do suporte pode contaminar o filme final.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar a viabilidade e a abordagem para sua aplicação, considere a natureza do seu substrato e seu objetivo principal.

- Se o seu foco principal são substratos planares padrão (por exemplo, wafers): Você pode confiar em sistemas prontos para uso e de alta produtividade com suscetores padronizados e com cavidades para resultados previsíveis.

- Se o seu foco principal é revestir peças complexas e tridimensionais: Orce um P&D significativo, incluindo o projeto e a fabricação de suscetores personalizados e otimização extensiva de processos, provavelmente envolvendo simulação.

- Se o seu foco principal é revestir materiais porosos ou pós: Seu principal desafio é a contenção e penetração de gás; procure designs de reatores especializados ou sistemas com suportes baseados em malha.

Em última análise, dominar o CVD para uma geometria específica é um problema de engenharia mecânica e de processo, e não apenas uma simples escolha de forno.

Tabela Resumo:

| Tipo de Substrato | Método Chave de Acomodação | Considerações Chave |

|---|---|---|

| Substratos Planos Padrão | Suscetores com cavidades para posicionamento seguro | Alta produtividade, aquecimento uniforme |

| Geometrias Curvas e 3D | Suportes personalizados que correspondem à forma exata | Fluxo de gás uniforme, gerenciamento térmico |

| Pós e Estruturas Porosas | Bandejas, cestos de malha ou leitos fluidizados | Penetração de gás, contenção de material |

Precisa de um forno CVD adaptado às suas necessidades exclusivas de substrato? A KINTEK aproveita P&D excepcional e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, com fortes capacidades de personalização profunda. Nossos especialistas projetam suportes de substrato precisos e otimizam processos para revestimentos uniformes em qualquer forma ou tamanho – de wafers planos a peças 3D complexas e pós. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório e alcançar seus objetivos experimentais específicos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade