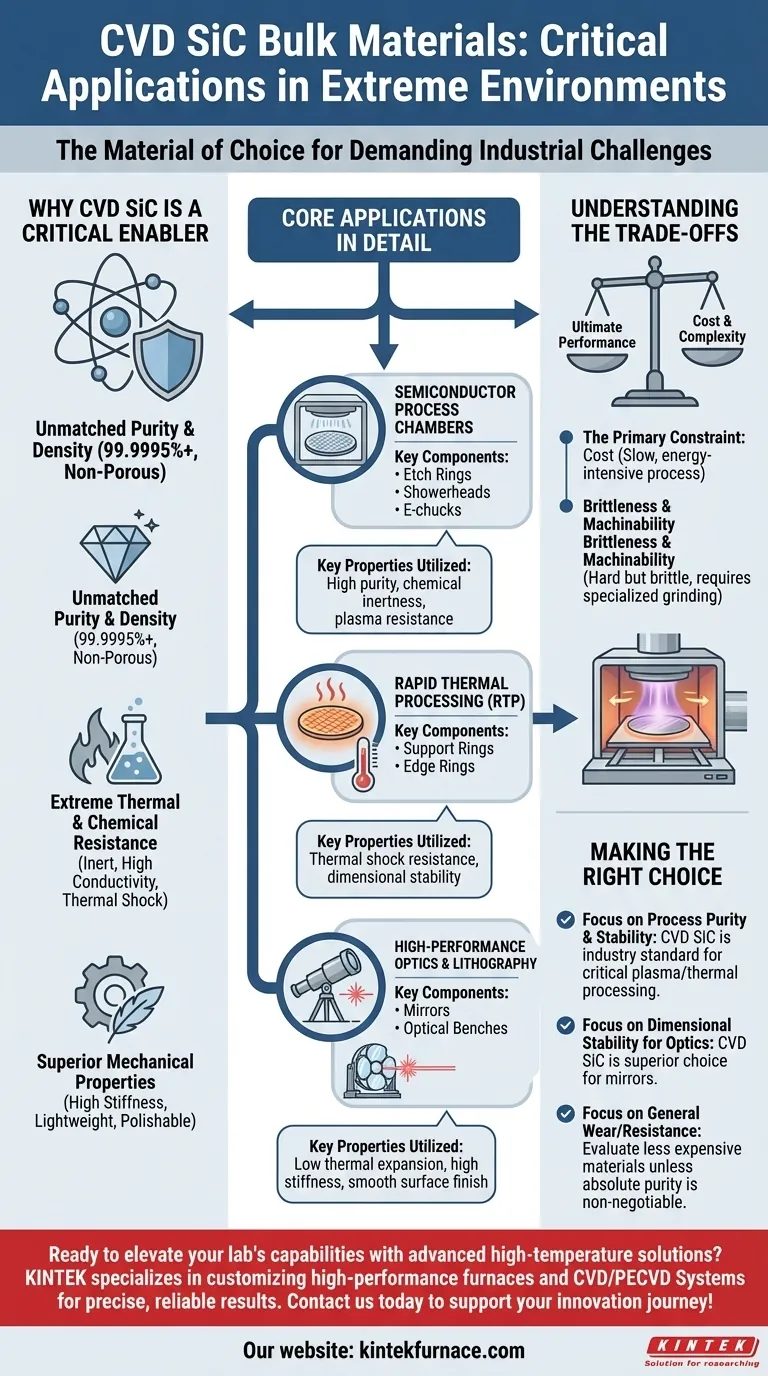

Nos ambientes industriais mais exigentes, o Carboneto de Silício (SiC) a granel produzido por Deposição Química de Vapor (CVD) é o material de escolha para componentes críticos. Suas principais aplicações são na fabricação de semicondutores para componentes como anéis de ataque (etch) e processamento térmico rápido (RTP), em ótica reflexiva de alto desempenho e como suportes estruturais em processamento avançado de microeletrônicos.

A decisão de usar SiC CVD não é sobre encontrar um material de uso geral, mas sobre implantar estrategicamente uma cerâmica ultra-pura e excepcionalmente estável em ambientes onde a temperatura, a corrosão química e a precisão são tão extremas que os materiais convencionais falhariam.

Por que o SiC CVD é um Habilitador Crítico

O valor do SiC CVD vem da combinação das propriedades inerentes do Carboneto de Silício com as vantagens exclusivas do processo de fabricação CVD. Isso resulta em um material que resolve problemas que outras cerâmicas ou metais não conseguem.

Pureza e Densidade Inigualáveis

O processo CVD constrói o material átomo por átomo a partir de precursores gasosos. Isso cria um sólido totalmente denso, não poroso, com pureza excepcional (99,9995% ou superior).

Essa pureza é inegociável na fabricação de semicondutores, onde mesmo uma contaminação minúscula de um componente pode arruinar lotes inteiros de microchips.

Resistência Térmica e Química Extrema

O SiC é intrinsecamente duro, quimicamente inerte e estável em temperaturas muito altas. Ele resiste ao plasma agressivo e aos gases corrosivos usados nos processos de ataque de semicondutores.

Além disso, exibe alta condutividade térmica e baixa expansão térmica, o que significa que dissipa o calor rapidamente e mantém sua forma e dimensões mesmo sob mudanças rápidas de temperatura (choque térmico).

Propriedades Mecânicas Superiores

O SiC CVD é excepcionalmente rígido e leve. Essa alta relação rigidez-peso impede que os componentes cedam ou vibrem, o que é crítico para peças grandes e finas, como mandris de wafer ou espelhos de telescópio maciços.

Ele também pode ser polido para uma superfície incrivelmente lisa e livre de defeitos, tornando-o um substrato ideal para espelhos ópticos de alto desempenho.

Principais Aplicações em Detalhe

As propriedades únicas do SiC CVD o tornam indispensável em alguns campos-chave de alta tecnologia. Não é um material versátil; é um material especialista.

Câmaras de Processamento de Semicondutores

Na fabricação de semicondutores, o SiC CVD é usado para "mobiliário de câmara" — os componentes críticos dentro das ferramentas de processo. Isso inclui anéis de ataque (etch), chuveiros (showerheads) e mandris eletrostáticos (E-chucks).

Aqui, a inércia química do material impede que ele seja erodido pelo plasma, garantindo a estabilidade do processo e reduzindo a geração de partículas que, de outra forma, contaminariam os wafers de silício.

Processamento Térmico Rápido (RTP)

O RTP envolve o aquecimento de wafers de silício a mais de 1000°C em segundos. O SiC CVD é usado para anéis de suporte e anéis de borda que seguram o wafer.

Sua capacidade de suportar choques térmicos extremos sem empenar ou liberar partículas é essencial para manter a uniformidade de temperatura exigida para este processo preciso.

Óptica e Litografia de Alto Desempenho

O SiC CVD é um material de primeira linha para espelhos e bases ópticas usados em satélites, sistemas a laser de alta energia e equipamentos de litografia modernos.

Sua alta rigidez e baixa expansão térmica garantem que a figura do espelho permaneça perfeita, mesmo quando submetida a cargas térmicas ou estresse mecânico, garantindo um desempenho óptico estável e preciso.

Compreendendo as Desvantagens

Embora seu desempenho seja excepcional, o SiC CVD não é uma solução universalmente aplicável. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

A Principal Restrição: Custo

O processo CVD é lento, complexo e intensivo em energia. Como resultado, o SiC CVD a granel é significativamente mais caro do que outras cerâmicas, como alumina, ou mesmo outros graus de carboneto de silício.

Seu uso, portanto, é reservado para aplicações onde o custo de falha de componentes ou instabilidade do processo é inaceitavelmente alto.

Fragilidade e Maquinabilidade

Como a maioria das cerâmicas avançadas, o SiC é muito duro, mas também frágil. É suscetível à fratura por impactos bruscos e requer técnicas especializadas de retificação com diamante para dar forma.

Essa difícil maquinabilidade aumenta o custo final e a complexidade da produção de componentes acabados.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de especificar o SiC CVD é uma troca de engenharia entre desempenho máximo e custo.

- Se seu foco principal é a pureza e estabilidade do processo na fabricação de semicondutores: O SiC CVD é o padrão da indústria para componentes críticos de processamento térmico e de plasma; seu desempenho justifica o custo.

- Se seu foco principal é a estabilidade dimensional para óptica de precisão: A combinação de baixa expansão térmica e alta rigidez torna o SiC CVD a escolha superior para espelhos de alto desempenho e estruturas ópticas.

- Se seu foco principal é o desgaste geral ou a resistência a altas temperaturas: Você deve primeiro avaliar materiais menos caros, como SiC sinterizado ou outras cerâmicas técnicas, a menos que a pureza absoluta e a resistência ao choque térmico do SiC CVD sejam um requisito inegociável.

Em última análise, a seleção do SiC CVD a granel é uma decisão estratégica para eliminar o desempenho do material como uma variável nas aplicações tecnológicas mais exigentes do mundo.

Tabela Resumo:

| Área de Aplicação | Componentes Chave | Propriedades Chave Utilizadas |

|---|---|---|

| Câmaras de Processamento de Semicondutores | Anéis de ataque, chuveiros, E-chucks | Alta pureza, inércia química, resistência ao plasma |

| Processamento Térmico Rápido (RTP) | Anéis de suporte, anéis de borda | Resistência ao choque térmico, estabilidade dimensional |

| Óptica de Alto Desempenho | Espelhos, bases ópticas | Baixa expansão térmica, alta rigidez, acabamento de superfície liso |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de alta temperatura? A KINTEK é especializada em personalizar fornos de alto desempenho como Muffle, Tubo, Rotativo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD para atender às suas necessidades experimentais únicas. Aproveitando nossa forte P&D e fabricação interna, garantimos resultados precisos e confiáveis para aplicações exigentes. Entre em contato conosco hoje para discutir como podemos apoiar sua jornada de inovação!

Guia Visual

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é a função de um forno de resistência tubular em um sistema CVD? Funções essenciais na ativação térmica e qualidade do filme

- Qual o papel dos fornos CVD na indústria de semicondutores? Essenciais para a deposição precisa de filmes finos na fabricação de chips

- Qual papel um forno tubular desempenha em um sistema de Deposição por Transporte de Vapor (VTD)? Papel Essencial no Crescimento de Filmes Finos

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o papel de um sistema de forno tubular no crescimento de MoS2 bicamada? Domine a Síntese CVD com Controle de Precisão