Em sua essência, a deposição química de vapor (CVD) é um método para "cultivar" materiais sólidos a partir de um gás. É um processo baseado em vácuo onde precursores químicos em estado de vapor são introduzidos em uma câmara de reação. Esses gases então se decompõem ou reagem na superfície de um substrato (o objeto a ser revestido), formando um filme fino sólido, altamente puro, átomo por átomo.

Embora seja frequentemente percebida como uma técnica de revestimento, a CVD é, mais precisamente, um processo de síntese de materiais. Seu verdadeiro valor reside na capacidade de construir filmes finos de ultra-pureza e alto desempenho com precisão a nível atômico, tornando-a indispensável para a eletrônica moderna e materiais avançados.

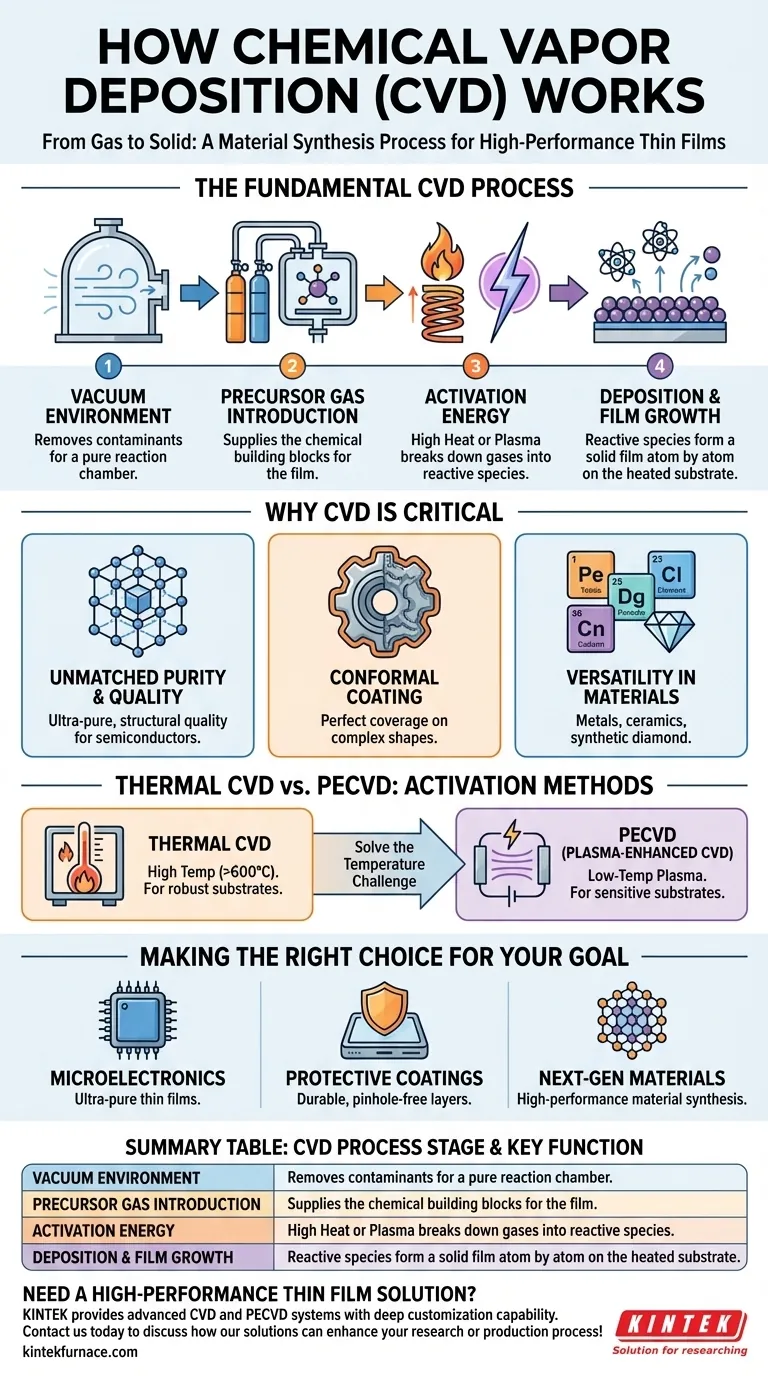

O Processo Fundamental da CVD: Do Gás ao Sólido

Para entender como a CVD funciona, é melhor dividi-la em suas etapas essenciais. Todo o processo ocorre dentro de uma câmara de vácuo controlada para garantir a pureza e evitar reações indesejadas.

O Ambiente de Vácuo

O primeiro passo é criar um vácuo. Isso remove o ar e outros potenciais contaminantes da câmara, garantindo que os únicos produtos químicos presentes sejam aqueles introduzidos intencionalmente para a deposição.

Introdução dos Gases Precursores

Em seguida, um ou mais gases precursores voláteis são alimentados na câmara. Esses gases contêm os átomos necessários para o filme final — por exemplo, um gás contendo silício pode ser usado para depositar um filme de silício.

A Energia de Ativação

Os gases precursores não reagem por conta própria. Eles precisam ser ativados com energia, o que faz com que se decomponham e se tornem reativos. Essa energia é tipicamente fornecida por calor elevado, mas outros métodos como plasma também podem ser usados.

Deposição e Crescimento do Filme

Uma vez ativadas, as espécies químicas reativas se adsorvem na superfície aquecida do substrato. Elas então formam um filme sólido e estável, liberando quaisquer subprodutos voláteis que são bombeados para fora da câmara. Como isso acontece molécula por molécula, o filme resultante é extremamente uniforme e denso.

Por Que a CVD é Crítica para a Tecnologia Moderna

A precisão e o controle oferecidos pela CVD a tornam um processo fundamental na fabricação de alta tecnologia, especialmente para produtos que dependem de desempenho em microescala.

Pureza e Qualidade Incomparáveis

O ambiente de vácuo e as reações químicas controladas produzem filmes finos de pureza e qualidade estrutural excepcionalmente altas. Isso é inegociável para aplicações como a fabricação de semicondutores, onde até mesmo pequenas impurezas podem arruinar um microchip.

Revestimento Conforme

Como o material é construído a partir de uma fase gasosa, a CVD pode depositar uma camada perfeitamente uniforme sobre formas complexas e tridimensionais. Este revestimento "conforme" garante cobertura completa sem as fraquezas ou lacunas que os revestimentos à base de líquido podem deixar para trás.

Versatilidade em Materiais

O processo é incrivelmente versátil. Ao alterar os gases precursores e as condições do processo, a CVD pode ser usada para depositar uma vasta gama de materiais, incluindo metais, cerâmicas (como nitreto de silício) e até materiais avançados como diamante sintético.

Entendendo as Compensações e Variações

Embora poderosa, o processo CVD padrão tem limitações. Compreender essas limitações levou a variações importantes que ampliam sua aplicabilidade.

O Desafio das Altas Temperaturas

A CVD térmica tradicional frequentemente requer temperaturas muito altas (frequentemente >600°C) para ativar os gases precursores. Isso pode danificar substratos sensíveis, como plásticos ou componentes eletrônicos totalmente fabricados.

A Solução de Plasma (PECVD)

A CVD Aprimorada por Plasma (PECVD) é uma variação chave que resolve o problema da temperatura. Na PECVD, um campo elétrico cria um plasma de baixa temperatura (um gás ionizado) dentro da câmara. Este plasma fornece a energia para decompor os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas.

Complexidade do Processo

Os sistemas CVD são máquinas sofisticadas que exigem controle preciso sobre os níveis de vácuo, taxas de fluxo de gás e temperatura. Isso torna o processo mais complexo e caro do que métodos de revestimento mais simples, reservando seu uso para aplicações onde o alto desempenho é primordial.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD depende inteiramente dos requisitos técnicos do produto final.

- Se o seu foco principal é a produção em massa de microeletrônica: A CVD é o padrão da indústria para depositar os filmes finos ultrapuros e uniformes essenciais para a fabricação de transistores e interconexões.

- Se o seu foco principal é criar revestimentos protetores duráveis: A CVD e a PECVD fornecem camadas densas e sem furos que protegem dispositivos sensíveis, como sensores automotivos e implantes médicos, contra corrosão e desgaste.

- Se o seu foco principal é desenvolver materiais de próxima geração: A versatilidade da CVD permite a síntese de materiais de alto desempenho, como diamante sintético para ferramentas de corte ou dielétricos avançados para a eletrônica futura.

Em última análise, entender a deposição química de vapor é entender a engenharia a nível atômico que constrói a base do nosso mundo tecnológico moderno.

Tabela Resumo:

| Estágio do Processo CVD | Função Principal |

|---|---|

| Ambiente de Vácuo | Remove contaminantes para uma câmara de reação pura. |

| Introdução do Gás Precursor | Fornece os blocos de construção químicos para o filme. |

| Ativação (Calor/Plasma) | Fornece energia para decompor os gases em espécies reativas. |

| Deposição e Crescimento | Espécies reativas formam um filme sólido na superfície do substrato. |

Precisa de uma solução de filme fino de alto desempenho?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas avançados de CVD e PECVD. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosféricos, e Sistemas especializados de CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos exclusivos de síntese de materiais e revestimento.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa ou processo de produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração