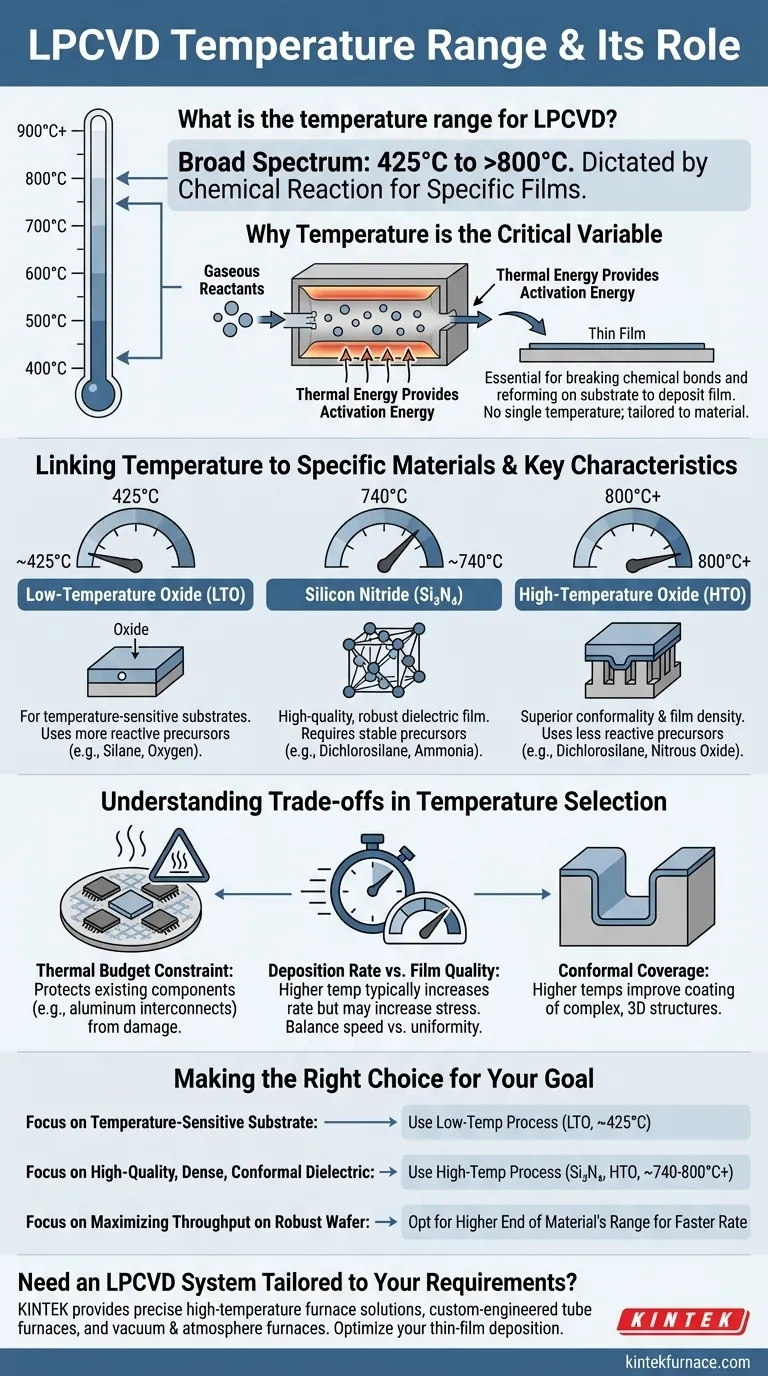

Em resumo, os processos LPCVD operam dentro de uma ampla faixa de temperatura, tipicamente de 425°C a bem mais de 800°C. Este amplo espectro não é arbitrário; a temperatura precisa é ditada pela reação química específica necessária para depositar um determinado filme fino, como dióxido de silício ou nitreto de silício.

A temperatura específica para um processo LPCVD não é uma configuração geral, mas um parâmetro crítico diretamente ligado à química necessária para formar o filme fino desejado. Diferentes materiais têm reações de deposição únicas que só são ativadas em limiares de temperatura distintos, influenciando todo o processo de fabricação.

Por que a Temperatura é a Variável Crítica no LPCVD

A Deposição Química a Vapor de Baixa Pressão (LPCVD) é um processo que constrói um filme fino sólido em um substrato a partir de reagentes gasosos. A temperatura é a principal alavanca que controla essa transformação química.

O Papel da Energia Térmica

A temperatura fornece a energia de ativação necessária para que os gases precursores reajam. Sem energia térmica suficiente, as ligações químicas nas moléculas de gás não se quebrarão e reformarão na superfície do substrato, e nenhum filme será depositado.

Cada reação química tem um requisito de energia único, razão pela qual não existe uma única temperatura para "LPCVD". O processo é sempre adaptado ao material.

Ligando a Temperatura a Materiais Específicos

A temperatura necessária é uma função direta do filme que está sendo criado. A estabilidade dos gases precursores e o caminho de reação desejado determinam o calor necessário.

-

Óxido de Baixa Temperatura (LTO): Depositado em torno de 425°C, o LTO é uma forma de dióxido de silício. Esta temperatura mais baixa é possível usando precursores mais reativos (por exemplo, silano e oxigênio), que exigem menos energia para formar um filme.

-

Nitreto de Silício: Este robusto material dielétrico requer uma temperatura muito mais alta, tipicamente em torno de 740°C. Os gases precursores usados (por exemplo, diclorossilano e amônia) são mais estáveis e precisam de significativamente mais energia térmica para reagir e formar um filme de Si₃N₄ de alta qualidade.

-

Óxido de Alta Temperatura (HTO): Requerendo temperaturas de 800°C ou mais, o HTO é outra forma de dióxido de silício. Ao contrário do LTO, ele usa precursores menos reativos (por exemplo, diclorossilano e óxido nitroso), resultando em um filme de maior qualidade e mais conformal, ao custo de uma carga térmica muito maior.

Compreendendo as Compensações da Seleção de Temperatura

Escolher uma temperatura não é apenas sobre permitir uma reação química; é uma decisão crítica com grandes implicações para toda a sequência de fabricação do dispositivo.

A Restrição do Orçamento Térmico

A restrição mais significativa é o orçamento térmico da bolacha. Componentes já fabricados no substrato, como interconexões de alumínio ou regiões precisamente dopadas, podem ser danificados ou alterados por calor excessivo.

Uma etapa de alta temperatura realizada tarde no fluxo de fabricação pode arruinar um dispositivo. É precisamente por isso que processos como o LTO foram desenvolvidos — para permitir a deposição de óxido sem exceder os limites térmicos de outros componentes.

Taxa de Deposição vs. Qualidade do Filme

Geralmente, uma temperatura mais alta dentro da janela de processo de um material leva a uma taxa de deposição mais rápida. Isso aumenta a produtividade da fabricação.

No entanto, temperaturas mais altas também podem aumentar o estresse mecânico dentro do filme depositado. A escolha muitas vezes envolve equilibrar a necessidade de velocidade com a necessidade de um filme de baixa tensão, altamente uniforme e denso. O HTO, por exemplo, é mais lento do que alguns métodos, mas produz um filme de qualidade superior para aplicações críticas.

Cobertura Conformal

Temperaturas mais altas frequentemente melhoram a capacidade de um filme de revestir estruturas complexas e tridimensionais uniformemente — uma propriedade conhecida como conformidade. O aumento da mobilidade superficial das espécies reativas em temperaturas mais altas permite que elas cubram paredes laterais verticais e trincheiras de forma mais eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal de LPCVD é determinada pelos seus requisitos de material, especificações de qualidade do filme e restrições gerais do processo.

- Se o seu foco principal é depositar em um substrato sensível à temperatura: Você deve usar um processo de baixa temperatura, como LTO em torno de 425°C, para evitar danos às camadas subjacentes do dispositivo.

- Se o seu foco principal é criar um dielétrico de alta qualidade, denso e conformal: Um processo de alta temperatura, como nitreto de silício (~740°C) ou HTO (>800°C), é frequentemente necessário para alcançar as propriedades de filme necessárias.

- Se o seu foco principal é maximizar a produtividade em uma bolacha termicamente robusta: Optar pela extremidade superior da faixa de temperatura aceitável de um material pode aumentar significativamente a taxa de deposição.

Em última análise, selecionar a temperatura correta de LPCVD é uma decisão calculada que equilibra a química do filme desejado com as limitações físicas do seu dispositivo.

Tabela Resumo:

| Material | Temperatura Típica de LPCVD | Características Principais |

|---|---|---|

| Óxido de Baixa Temperatura (LTO) | ~425°C | Para substratos sensíveis à temperatura, usa precursores reativos (por exemplo, Silano). |

| Nitreto de Silício (Si₃N₄) | ~740°C | Filme dielétrico robusto e de alta qualidade; requer precursores estáveis. |

| Óxido de Alta Temperatura (HTO) | 800°C+ | Conformidade e densidade de filme superiores; precursores menos reativos. |

Precisa de um Sistema LPCVD Adaptado às Suas Necessidades Específicas de Temperatura e Material?

Selecionar a temperatura correta de LPCVD é crítico para a qualidade do seu filme e a integridade do dispositivo. A experiência da KINTEK em processamento térmico avançado pode ajudá-lo a navegar por essas complexas compensações.

Oferecemos as soluções precisas de fornos de alta temperatura de que você precisa:

- Fornos Tubulares Projetados Sob Medida: Ideais para processos LPCVD precisos, projetados para atender às suas exigências exatas de faixa de temperatura e uniformidade.

- Fornos a Vácuo e Atmosfera: Para processos que exigem ambientes controlados em altas temperaturas.

- Personalização Profunda: Aproveitando nossa P&D e fabricação internas, adaptamos nossos sistemas — seja para Nitreto de Silício a 740°C ou LTO a 425°C — aos seus objetivos experimentais e de produção únicos.

Vamos otimizar seu processo de deposição de filmes finos. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seus resultados de pesquisa e fabricação.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais