Em resumo, a Deposição Química de Vapor (CVD) pode depositar uma gama excepcionalmente ampla de materiais. Isso inclui materiais eletrônicos fundamentais como silício, isolantes como dióxido de silício, metais condutores como tungstênio e revestimentos ultraduros como nitreto de titânio e carbono tipo diamante. O processo é tão versátil que também é usado para criar estruturas avançadas como nanotubos de carbono e pontos quânticos.

A Deposição Química de Vapor não é apenas uma técnica, mas uma família de processos definidos por sua notável versatilidade. Seu verdadeiro poder reside na capacidade de controlar com precisão o crescimento de filmes finos, permitindo a criação de materiais com propriedades eletrônicas, mecânicas ou ópticas ajustadas que são fundamentais para praticamente todas as indústrias de alta tecnologia modernas.

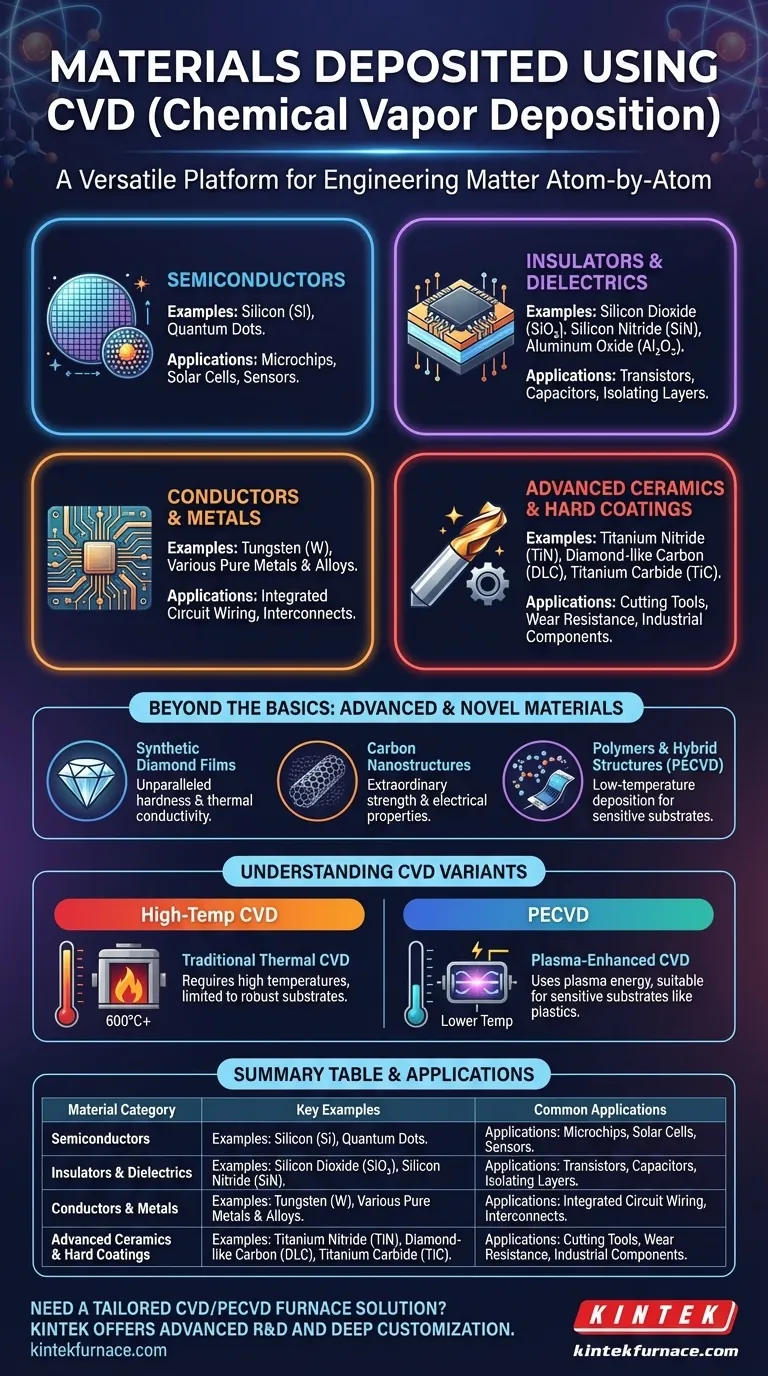

As Categorias Fundamentais de Materiais do CVD

A flexibilidade do CVD vem do uso de vários precursores químicos e fontes de energia (como calor ou plasma) para depositar materiais átomo por átomo. Isso permite a criação de materiais em várias categorias críticas.

Semicondutores

Os semicondutores são a base da indústria eletrônica. O CVD é o método dominante para produzir os filmes de alta pureza necessários.

Os principais exemplos incluem silício (Si), tanto em suas formas amorfas quanto cristalinas, que é o material fundamental para microchips. O CVD também é usado para criar estruturas semicondutoras avançadas, como pontos quânticos para células solares e imagens médicas.

Isolantes e Dielétricos

Para construir um dispositivo eletrônico funcional, é necessário isolar os componentes condutores uns dos outros. O CVD se destaca na deposição de camadas isolantes uniformes e de alta qualidade.

Os materiais comuns incluem dióxido de silício (SiO₂) e nitreto de silício (SiN), que são dielétricos essenciais em transistores e capacitores. O óxido de alumínio (Al₂O₃) é outro isolante chave depositado via CVD para várias aplicações.

Condutores e Metais

O CVD também pode depositar metais puros e compostos condutores, que servem como a "fiação" dentro de circuitos integrados e outros dispositivos.

O tungstênio (W) é um exemplo principal, usado para criar conexões robustas entre diferentes camadas de um microchip. Outros metais puros e ligas também podem ser depositados, dependendo da química específica do processo.

Cerâmicas Avançadas e Revestimentos Duros

Um dos usos industriais mais difundidos do CVD é para criar revestimentos extremamente duros, duráveis e resistentes à corrosão.

Materiais como nitreto de titânio (TiN), carboneto de titânio (TiC) e carbonitreto de titânio (TiCN) proporcionam resistência excepcional ao desgaste para ferramentas de corte e componentes industriais. O carbono tipo diamante (DLC) é outro revestimento popular usado para reduzir o atrito e aumentar a vida útil das peças mecânicas.

Além do Básico: Materiais Avançados e Inovadores

A adaptabilidade dos processos CVD permite que pesquisadores e engenheiros construam materiais com propriedades únicas e poderosas que vão além das categorias tradicionais.

Filmes de Diamante Sintético

Além do carbono meramente "tipo diamante", o CVD pode ser usado para cultivar filmes de diamante sintético puro. Esses filmes possuem dureza e condutividade térmica inigualáveis, tornando-os ideais para ferramentas de corte de alto desempenho, janelas ópticas duráveis e dispositivos eletrônicos avançados.

Nanoestruturas de Carbono

O CVD é um método chave para sintetizar formas de carbono avançadas, como nanotubos de carbono. Essas estruturas têm resistência extraordinária e propriedades elétricas únicas, tornando-as um foco de pesquisa para a próxima geração de eletrônicos e materiais compósitos.

Polímeros e Estruturas Híbridas

Embora o CVD tradicional exija altas temperaturas, variantes como o CVD Assistido por Plasma (PECVD) operam em temperaturas muito mais baixas. Isso abre a porta para a deposição de materiais em substratos sensíveis à temperatura, incluindo plásticos, e até permite a deposição de certos polímeros e filmes híbridos orgânico-inorgânicos.

Entendendo as Compensações e as Variantes do Processo

Embora incrivelmente poderoso, a escolha do método CVD envolve considerações importantes. Nenhum processo único é perfeito para todos os materiais.

A Barreira da Alta Temperatura

O CVD térmico tradicional geralmente requer temperaturas muito altas (acima de 600°C) para desencadear as reações químicas necessárias. Isso pode danificar ou até derreter substratos sensíveis, limitando sua aplicação.

Química do Precursor e Segurança

O "vapor químico" no CVD vem de gases precursores, que podem ser tóxicos, inflamáveis ou corrosivos. A disponibilidade, o custo e os requisitos de manuseio seguro de um precursor adequado podem ser uma restrição significativa para a deposição de um material desejado.

Como o PECVD Expande as Possibilidades

O CVD Assistido por Plasma (PECVD) é uma variante crucial que usa um campo elétrico para criar um plasma, fornecendo a energia para a reação em vez de apenas calor intenso. Isso permite que a deposição ocorra em temperaturas muito mais baixas, expandindo drasticamente a gama de substratos compatíveis e possibilitando a criação de materiais que seriam instáveis em temperaturas mais altas.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor escolha de material depende inteiramente do seu objetivo final. O CVD fornece uma ferramenta para alcançar características de desempenho específicas.

- Se o seu foco principal for microeletrônica avançada: O CVD é inegociável para a deposição das camadas de silício, dióxido de silício e tungstênio de alta pureza que formam transistores e interconexões.

- Se o seu foco principal for resistência ao desgaste e durabilidade: Procure revestimentos duros depositados por CVD, como nitreto de titânio (TiN) e carbono tipo diamante (DLC), para ferramentas e componentes mecânicos.

- Se o seu foco principal for óptica ou sensores de próxima geração: O CVD possibilita a criação de diamante sintético para janelas duráveis e pontos quânticos para imagens avançadas e aplicações de energia solar.

- Se o seu foco principal for dispositivos flexíveis ou de baixa temperatura: O PECVD é o método ideal para depositar filmes isolantes ou condutores em plásticos e outros substratos sensíveis.

Em última análise, a Deposição Química de Vapor é menos um processo único e mais uma plataforma fundamental para projetar matéria em escala atômica.

Tabela de Resumo:

| Categoria de Material | Exemplos Chave | Aplicações Comuns |

|---|---|---|

| Semicondutores | Silício (Si), Pontos Quânticos | Microchips, Células Solares |

| Isolantes | Dióxido de Silício (SiO₂), Nitreto de Silício (SiN) | Transistores, Capacitores |

| Condutores | Tungstênio (W) | Fiação de Circuito Integrado |

| Revestimentos Duros | Nitreto de Titânio (TiN), Carbono Tipo Diamante (DLC) | Ferramentas de Corte, Resistência ao Desgaste |

| Materiais Avançados | Nanotubos de Carbono, Diamante Sintético | Eletrônica, Óptica, Compósitos |

Precisa de uma solução de forno de alta temperatura personalizada para seus processos de CVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um ajuste preciso para suas necessidades experimentais exclusivas, aprimorando a eficiência e o desempenho em aplicações de semicondutores, revestimentos e ciência de materiais. Entre em contato conosco hoje para discutir como podemos apoiar sua inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados