Uma compreensão profunda dos princípios da Deposição Química a Vapor (CVD) é a diferença crítica entre aplicar um revestimento simples e projetar uma superfície que realmente melhora o desempenho. Ao ir além de uma especificação superficial e se envolver com o processo, você pode alcançar precisão superior, durabilidade e versatilidade funcional em seus componentes, impulsionando diretamente a confiabilidade do produto e a vantagem competitiva.

Os maiores benefícios da CVD são alcançados não simplesmente encomendando um revestimento, mas tratando-o como parte integrante do processo de design. Uma abordagem estratégica e colaborativa baseada em princípios centrais transforma o revestimento de um acabamento commodity em uma característica crítica e definidora de desempenho.

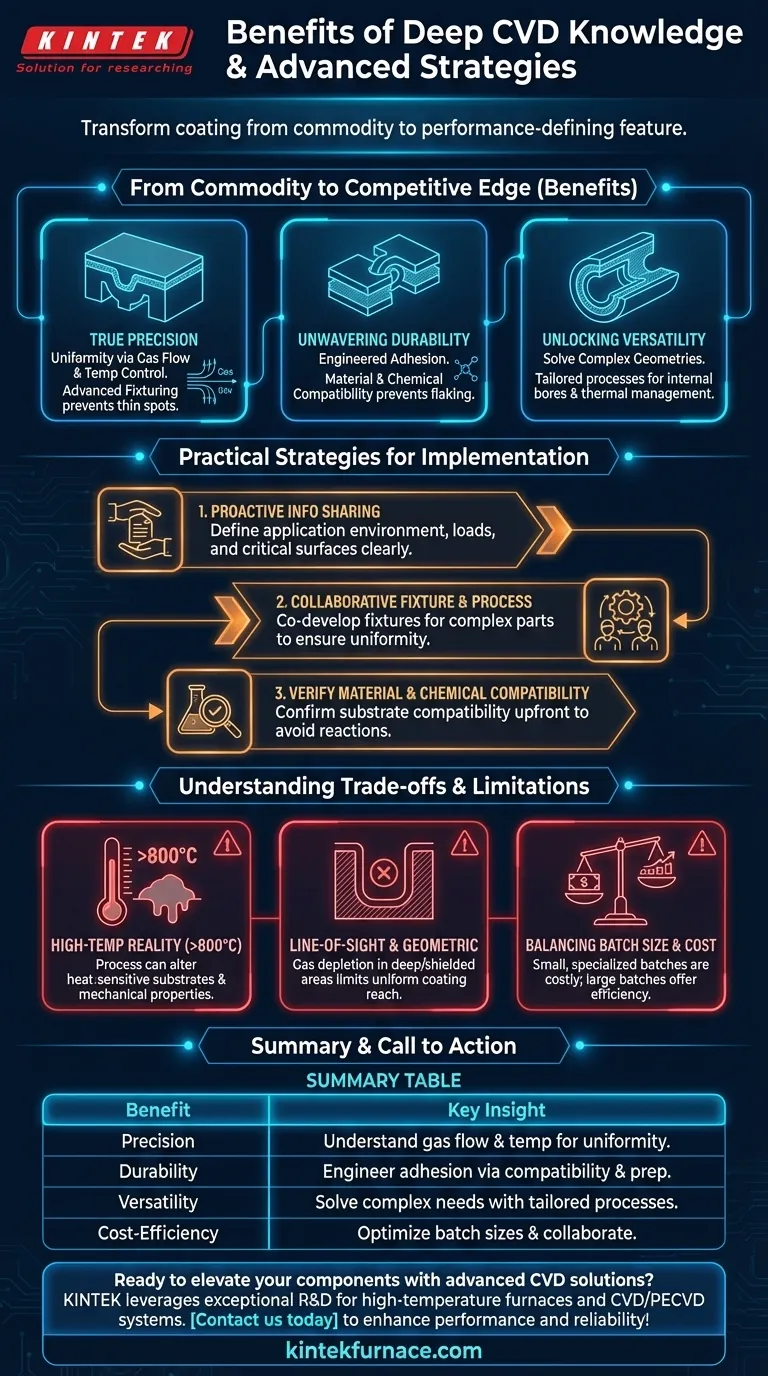

De Commodity a Vantagem Competitiva: Por Que o Conhecimento Aprofundado em CVD Importa

Ver o CVD como um simples "passo de acabamento" final é uma oportunidade perdida significativa. A otimização verdadeira exige a compreensão da interação entre o processo, o substrato e a aplicação pretendida.

Além da Folha de Especificações: Alcançando a Verdadeira Precisão

Um revestimento que está tecnicamente "dentro da especificação" para espessura ainda pode falhar se não for uniforme. Compreender os princípios da dinâmica do fluxo de gás, da uniformidade da temperatura e do esgotamento dos reagentes permite que você aborde isso.

Este conhecimento informa o design avançado de fixações, que é mais do que apenas segurar uma peça. Uma fixação bem projetada garante que os gases reativos atinjam todas as superfícies críticas uniformemente, evitando pontos finos ou acúmulos que podem comprometer o desempenho.

Engenharia para Durabilidade Inabalável

A durabilidade de um revestimento está fundamentalmente ligada à sua adesão ao substrato. Essa adesão não é garantida; deve ser projetada.

Fatores como seleção do material do substrato, acabamento da superfície e limpeza são primordiais. Mais importante, entender a compatibilidade química entre a química do revestimento e o material base evita reações indesejadas ou má ligação que podem levar a descamação, lascamento ou falha prematura.

Desbloqueando a Versatilidade para Aplicações Complexas

Uma compreensão básica de CVD limita você a aplicações padrão. Um conhecimento mais profundo permite a resolução criativa de problemas e o revestimento de geometrias complexas.

Ao colaborar com um especialista em revestimentos, você pode desenvolver processos personalizados para abordar desafios como revestir furos internos, gerenciar incompatibilidades de expansão térmica entre o revestimento e o substrato, ou alcançar propriedades funcionais específicas além da simples dureza.

Estratégias Práticas para Implementar a Excelência em CVD

Traduzir princípios em resultados exige uma abordagem deliberada e estratégica. As seguintes estratégias são essenciais para passar da teoria à melhoria tangível em seus componentes.

Estratégia 1: Compartilhamento Proativo e Detalhado de Informações

O ponto de falha mais comum é a falta de comunicação. Seu fornecedor de revestimento precisa entender o problema que o revestimento deve resolver, não apenas o número da peça.

Defina claramente o ambiente de aplicação, incluindo cargas, temperaturas e exposição química. Crucialmente, identifique as superfícies funcionais críticas em sua peça para que o processo possa ser otimizado para protegê-las.

Estratégia 2: Desenvolvimento Colaborativo de Fixações e Processos

Não deixe a fixação exclusivamente para o fornecedor. Envolva-se no desenvolvimento colaborativo para garantir que as fixações atendam tanto aos requisitos de sua peça quanto às necessidades do processo CVD.

Isso é especialmente crítico para peças com formas complexas ou passagens internas, onde as fixações padrão quase certamente levarão a resultados não uniformes.

Estratégia 3: Verificação de Compatibilidade de Materiais e Químicos

Antes de se comprometer com uma produção, confirme se o substrato escolhido é compatível com o processo CVD específico e com o revestimento final.

Isso envolve a verificação de potenciais interações negativas. Por exemplo, alguns materiais podem "envenenar" a reação química, enquanto outros podem ser alterados pelas temperaturas do processo. Essa verificação antecipada economiza tempo e custo significativos.

Compreendendo os Compromissos e Limitações

Mesmo um processo CVD otimizado possui restrições inerentes. Reconhecer essas limitações é fundamental para tomar decisões de engenharia sólidas e evitar erros custosos.

A Realidade da Alta Temperatura

A maioria dos processos CVD tradicionais opera em temperaturas muito altas (frequentemente >800°C). Isso pode ser uma grande restrição.

Essas temperaturas podem recozer, temperar ou distorcer materiais sensíveis ao calor, alterando suas propriedades mecânicas essenciais. Você deve garantir que seu material de substrato possa suportar a temperatura de processamento sem comprometer sua integridade.

Restrições de Linha de Visada e Geométricas

Embora o CVD seja conhecido por sua excelente conformabilidade, não é mágica. O processo ainda é fundamentalmente linha de visada, o que significa que os gases reativos devem ser capazes de fluir para uma superfície para revesti-la.

Furos profundos e estreitos ou cavidades internas complexas e blindadas podem ser extremamente difíceis de revestir uniformemente devido ao esgotamento de gás, onde os produtos químicos reativos são consumidos antes de atingir as áreas mais profundas.

Equilibrando Tamanho do Lote e Custo

CVD é um processo em lote, e sua economia está ligada à escala. A configuração do reator, o ciclo de aquecimento e o tempo de processamento são impulsionadores de custo significativos.

Lotes pequenos e altamente especializados são caros por peça. Por outro lado, alavancar preços por quantidade em lotes maiores oferece significativa eficiência de custo, mas exige um investimento inicial maior em fixações validadas e controles de processo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para implementar o CVD deve se alinhar diretamente com seu objetivo principal para o componente.

- Se seu foco principal é o máximo desempenho e confiabilidade: Envolva-se em um desenvolvimento profundo e colaborativo com seu especialista em revestimentos desde a fase de design inicial para co-projetar a peça, a fixação e o processo.

- Se seu foco principal é a eficiência de custo para um produto estabelecido: Padronize seu processo e otimize os tamanhos dos lotes para aproveitar as vantagens econômicas da produção em larga escala.

- Se seu foco principal é resolver um desafio novo ou complexo: Priorize a validação antecipada da compatibilidade do material e invista pesadamente no design colaborativo da fixação para garantir a viabilidade do processo antes da escalada.

Ao se envolver com esses princípios fundamentais, você transforma um revestimento de uma camada simples em um componente integral e definidor de desempenho do seu produto.

Tabela Resumo:

| Benefício | Principal Insight |

|---|---|

| Precisão | Compreender o fluxo de gás e a temperatura para revestimentos uniformes, evitando falhas. |

| Durabilidade | Projetar a adesão através da compatibilidade do substrato e preparação da superfície. |

| Versatilidade | Resolver geometrias complexas e necessidades funcionais com processos CVD personalizados. |

| Custo-Eficiência | Otimizar tamanhos de lote e estratégias colaborativas para melhor economia. |

Pronto para elevar seus componentes com soluções avançadas de CVD? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura, como fornos mufla, de tubo, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que suas necessidades experimentais exclusivas sejam atendidas com precisão. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho e a confiabilidade do seu produto!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório