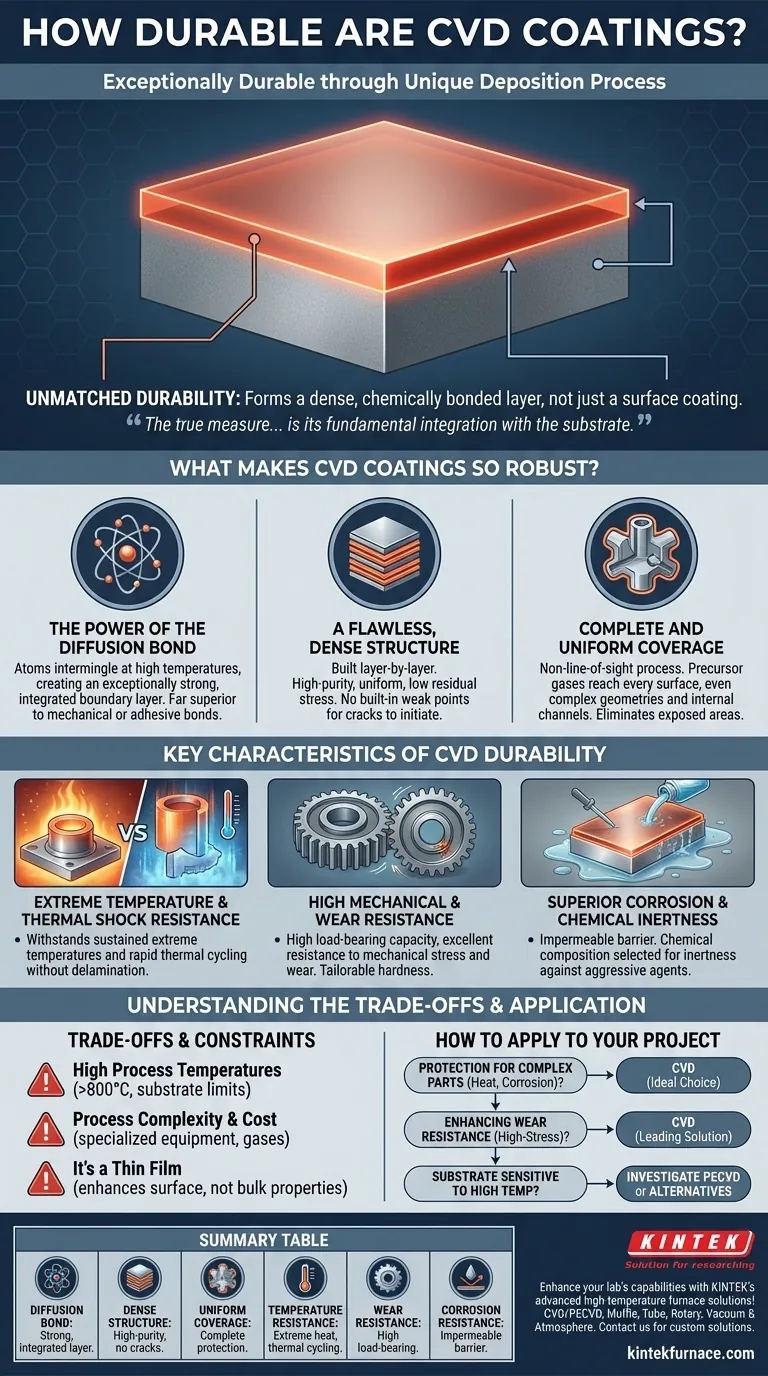

Em resumo, os revestimentos CVD são excepcionalmente duráveis. Essa durabilidade resulta do próprio processo de deposição único, que forma uma camada densa, uniforme e quimicamente ligada à superfície de um substrato. Como resultado, esses revestimentos podem suportar temperaturas extremas, alto estresse mecânico e ambientes químicos agressivos onde outros tratamentos de superfície falhariam.

A verdadeira medida da durabilidade de um revestimento CVD não é apenas sua dureza, mas sua integração fundamental com o substrato. O processo cria uma ligação por difusão, o que significa que o revestimento e a peça se tornam um material único e unificado em sua interface, proporcionando adesão e resiliência incomparáveis.

O que torna os revestimentos CVD tão robustos?

A notável durabilidade dos revestimentos por Deposição Química a Vapor (CVD) não é uma única característica, mas o resultado de várias propriedades interligadas inerentes ao processo. Compreender esses fatores é fundamental para apreciar seu desempenho.

O poder da ligação por difusão

Ao contrário de tintas ou revestimentos que simplesmente assentam na superfície, os revestimentos CVD são formados por meio de uma reação química que cria uma ligação por difusão.

Nas altas temperaturas do processo CVD, átomos do material de revestimento e do substrato se intermisturam. Isso cria uma camada limite integrada excepcionalmente forte, muito mais robusta do que uma ligação puramente mecânica ou adesiva.

Uma estrutura impecável e densa

O processo CVD constrói a camada de revestimento camada por camada, resultando em um filme de alta pureza, denso e uniforme.

Este método produz materiais com baixa tensão residual e boa cristalinidade. A ausência de vazios ou tensões internas significa que não há pontos fracos incorporados onde rachaduras ou falhas possam iniciar sob carga.

Cobertura completa e uniforme

CVD é um processo sem linha de visão, o que significa que os gases precursores podem alcançar todas as superfícies expostas de um componente.

Isso garante uma cobertura completa e uniforme, mesmo em peças com geometrias complexas, cantos afiados ou canais internos. Ao eliminar áreas de substrato expostas, o revestimento oferece proteção total sem criar pontos fracos ou locais reativos.

Características principais da durabilidade CVD

As vantagens estruturais subjacentes do CVD se manifestam como benefícios de desempenho específicos e mensuráveis em aplicações exigentes.

Resistência extrema à temperatura e ao choque térmico

Os revestimentos CVD são projetados para atuar em ambientes de alta temperatura. Como o revestimento é quimicamente ligado ao substrato, ele pode suportar temperaturas extremas sustentadas e ciclos térmicos rápidos sem delaminação ou falha.

Alta resistência mecânica e ao desgaste

A estrutura densa e uniforme de um filme CVD confere-lhe uma alta capacidade de carga e excelente resistência ao estresse mecânico e ao desgaste. As propriedades do revestimento, como dureza e lubricidade, podem ser adaptadas para aplicações específicas de resistência ao desgaste.

Resistência superior à corrosão e inércia química

Como o revestimento oferece cobertura completa e sem poros, ele cria uma barreira impermeável entre o substrato e seu ambiente. A composição química do revestimento pode ser selecionada para fornecer inércia química, protegendo a peça contra agentes agressivos e corrosivos.

Compreendendo as compensações

Embora excepcionalmente eficaz, o CVD não é uma solução universal. Uma avaliação objetiva exige a compreensão de suas restrições operacionais.

Altas temperaturas de processo

Os processos CVD tradicionais exigem temperaturas muito altas, muitas vezes excedendo 800°C. Isso pode limitar os tipos de materiais de substrato compatíveis, pois o processo pode temperar, recozer ou de outra forma alterar as propriedades fundamentais do substrato.

Complexidade e custo do processo

CVD é um processo sofisticado que requer equipamentos de vácuo especializados e o manuseio de gases precursores potencialmente perigosos. Essa complexidade pode se traduzir em custos mais altos e prazos de entrega mais longos em comparação com métodos de revestimento mais simples.

É um filme fino, não um material a granel

Os revestimentos CVD são tipicamente muito finos, variando de centenas de nanômetros a cerca de 20 micrômetros. Embora incrivelmente duráveis para sua espessura, eles aprimoram as propriedades da superfície de um substrato; eles não alteram suas características a granel, como força ou rigidez.

Como aplicar isso ao seu projeto

Sua escolha depende inteiramente das demandas específicas de sua aplicação e da natureza do material de seu substrato.

- Se seu foco principal é proteger peças complexas de calor extremo ou corrosão: CVD é uma escolha ideal devido à sua cobertura uniforme, sem linha de visão e ligação excepcionalmente forte.

- Se seu foco principal é aumentar a resistência ao desgaste em um componente de alta tensão: A estrutura densa e de baixa tensão e a alta capacidade de carga do CVD o tornam uma solução líder.

- Se seu substrato é sensível a altas temperaturas: Você deve confirmar se seu material pode suportar o processo ou investigar variantes de CVD de baixa temperatura, como CVD Aprimorado por Plasma (PECVD).

Ao compreender tanto as profundas vantagens quanto as limitações práticas do CVD, você pode tomar uma decisão verdadeiramente informada para seu desafio de engenharia específico.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Ligação por Difusão | Cria uma camada forte e integrada com o substrato para adesão incomparável. |

| Estrutura Densa | Revestimento de alta pureza e uniforme com baixa tensão residual para prevenir rachaduras. |

| Cobertura Uniforme | Processo sem linha de visão garante proteção completa em geometrias complexas. |

| Resistência à Temperatura | Suporta calor extremo e ciclagem térmica sem delaminação. |

| Resistência ao Desgaste | Alta capacidade de carga e dureza adaptada para estresse mecânico. |

| Resistência à Corrosão | Barreira impermeável que proporciona inércia química em ambientes agressivos. |

Aprimore as capacidades do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas CVD/PECVD e outros fornos como modelos Mufla, Tubo, Rotativo, Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para revestimentos duráveis. Entre em contato conosco hoje para discutir como podemos otimizar seus projetos com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações