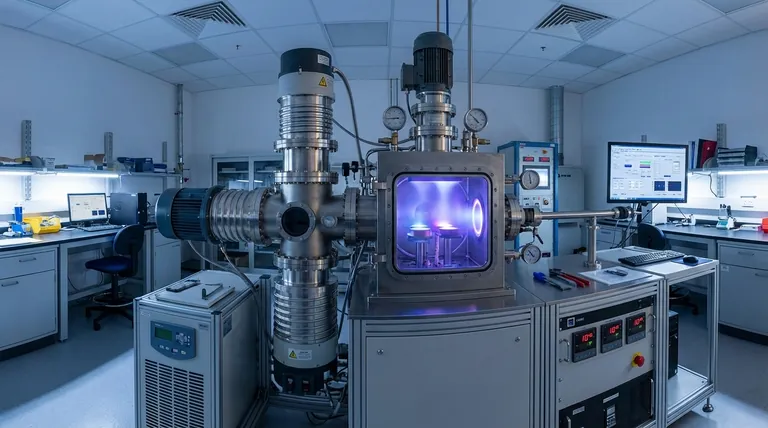

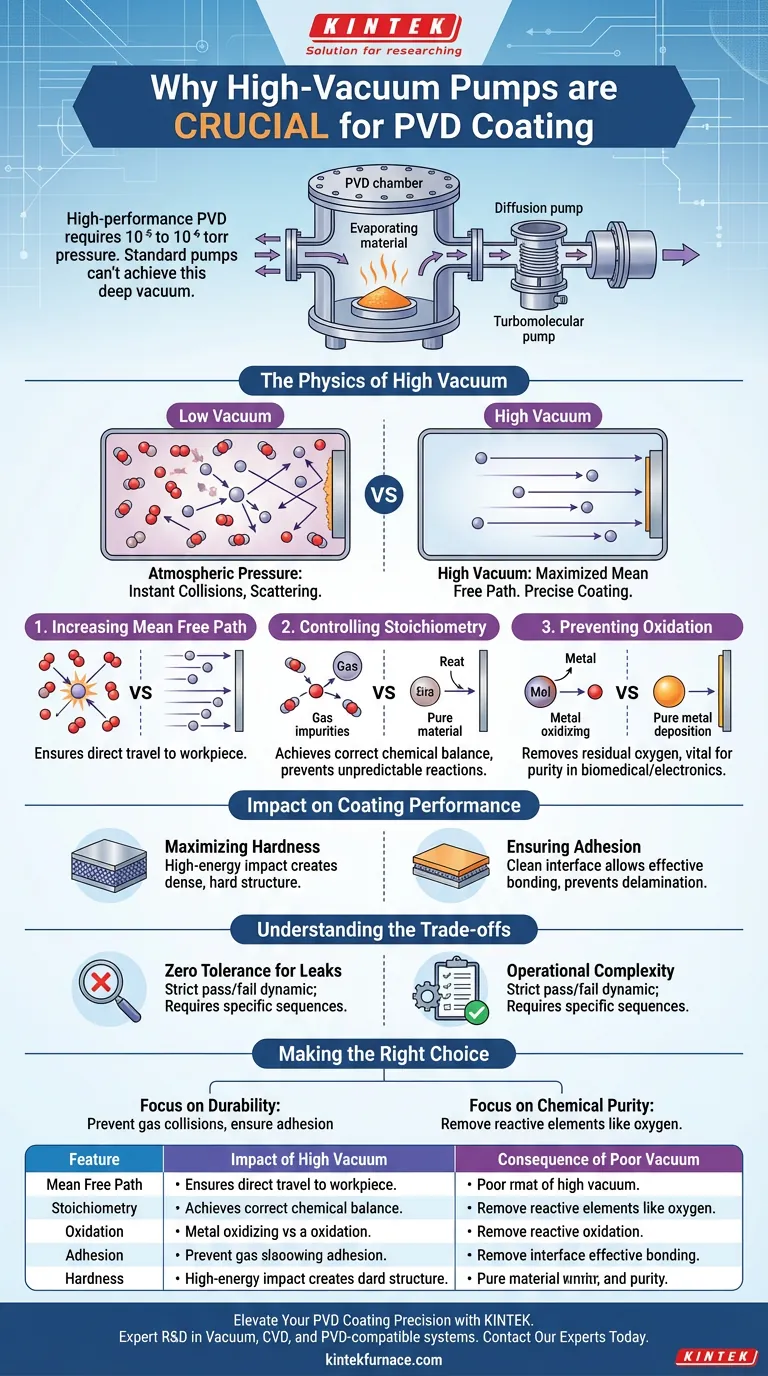

O Deposição Física de Vapor (PVD) de alto desempenho depende da criação de um ambiente quase totalmente desprovido de ar. Bombas de difusão ou turbomoleculares são componentes obrigatórios porque atuam como o estágio secundário de "alto vácuo", levando a pressão do sistema para a faixa crítica de $10^{-5}$ a $10^{-6}$ torr. Bombas mecânicas padrão não conseguem atingir esse nível de vácuo, que é necessário para remover os vestígios finais de gás de fundo.

O papel principal dessas bombas é maximizar o caminho livre médio dos átomos evaporados. Ao criar um alto vácuo, elas evitam que o material de revestimento colida com as moléculas de ar, garantindo que o revestimento chegue ao alvo com química precisa, alta dureza e adesão superior.

A Física do Alto Vácuo em PVD

Aumentando o Caminho Livre Médio

Em uma câmara de PVD, átomos de metal (como titânio, cromo ou alumínio) são evaporados e devem viajar até a peça de trabalho.

À pressão atmosférica, esses átomos colidiriam instantaneamente com moléculas de ar e se dispersariam.

Bombas de alto vácuo removem esses obstáculos, aumentando o caminho livre médio — a distância média que um átomo percorre antes de atingir outra coisa. Isso garante que o material de revestimento viaje em linha reta diretamente para a superfície que você está revestindo.

Controlando a Estequiometria

Alcançar o equilíbrio químico correto, ou razão estequiométrica, é impossível se a câmara contiver impurezas gasosas aleatórias.

Se houver ar residual, os átomos de revestimento podem reagir imprevisivelmente antes de pousar no substrato.

Bombas de difusão ou turbomoleculares garantem que os únicos materiais que reagem na superfície da peça de trabalho sejam aqueles que você pretendia colocar lá.

Prevenindo a Oxidação

O ar residual contém oxigênio, que é um contaminante primário na deposição de metais.

Sem uma bomba de alto vácuo, o metal evaporado provavelmente oxidaria antes de formar um filme, arruinando a pureza do revestimento.

Isso é particularmente crítico para revestimentos biomédicos ou eletrônicos de alta precisão onde a pureza química é inegociável.

Impacto no Desempenho do Revestimento

Maximizando a Dureza

A densidade e a estrutura de um revestimento PVD estão diretamente relacionadas à energia com que os átomos atingem a superfície.

Colisões com moléculas de gás desaceleram os átomos de revestimento, reduzindo sua energia de impacto.

Ao eliminar essas colisões, as bombas de alto vácuo garantem que o revestimento forme uma estrutura densa e dura.

Garantindo a Adesão

A adesão depende de uma interface limpa entre o substrato e o revestimento.

Se houver impurezas gasosas, elas podem ficar presas entre a peça de trabalho e as camadas de revestimento.

Níveis de alto vácuo evitam essa interferência, permitindo que o revestimento se ligue efetivamente à rede da peça de trabalho.

Compreendendo os Compromissos

Tolerância Zero a Vazamentos

A necessidade dessas bombas introduz uma dinâmica estrita de "passa/falha" no sistema.

Como o processo depende de um vácuo tão profundo ($10^{-5}$ a $10^{-6}$ torr), mesmo vazamentos microscópicos ou ineficiências da bomba resultarão em falha imediata do processo.

Complexidade Operacional

Bombas de difusão e turbomoleculares adicionam uma camada de complexidade em comparação com o bombeamento mecânico simples.

Elas exigem sequências operacionais específicas (como bombas de apoio) para funcionar corretamente sem se danificar.

No entanto, essa complexidade é o custo inevitável para alcançar resultados de PVD de nível profissional.

Fazendo a Escolha Certa para o Seu Objetivo

Embora você não possa evitar o uso de uma bomba de alto vácuo em PVD, entender suas necessidades específicas esclarece sua importância:

- Se o seu foco principal é Durabilidade: Essas bombas são essenciais para evitar colisões de gás que amolecem o revestimento e reduzem a adesão.

- Se o seu foco principal é Pureza Química: Essas bombas são críticas para remover elementos reativos como o oxigênio que, de outra forma, contaminariam a estequiometria do filme.

Em última análise, a bomba de alto vácuo não é apenas um acessório; é o componente que transforma um sistema PVD de uma simples câmara de evaporação em uma ferramenta de fabricação de precisão.

Tabela Resumo:

| Recurso | Impacto do Alto Vácuo (10⁻⁵ a 10⁻⁶ torr) | Consequência de Vácuo Ruim |

|---|---|---|

| Caminho Livre Médio | Maximizada; átomos viajam em linhas retas | Colisões causam dispersão e revestimento irregular |

| Estequiometria | Equilíbrio químico e pureza precisos | Impurezas reagem com átomos de metal imprevisivelmente |

| Oxidação | Prevenida; elimina oxigênio residual | Pureza arruinada e estrutura de filme enfraquecida |

| Adesão | Superior; interface limpa para ligação | Gases presos causam delaminação e falha |

| Dureza | Alta; átomos atingem com energia máxima | Energia de impacto mais lenta leva a revestimentos porosos |

Eleve a Precisão do Seu Revestimento PVD com a KINTEK

Não deixe que gases residuais comprometam a integridade do seu revestimento. Na KINTEK, nos especializamos em fornecer soluções de alta temperatura e vácuo de alto desempenho, personalizadas para pesquisa de materiais avançados e fabricação industrial. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas personalizáveis compatíveis com Vácuo, CVD e PVD projetados para atender aos seus requisitos exclusivos de filme fino.

Pronto para alcançar dureza superior e pureza química em seu processo de deposição?

Entre em Contato com Nossos Especialistas Hoje para descobrir como nossa tecnologia de alto vácuo pode otimizar a eficiência e os resultados do seu laboratório.

Guia Visual

Referências

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quando o CVD é a escolha preferida? Obtenha Filmes Finos Superiores para Aplicações Complexas

- Que vantagens os revestimentos CVD oferecem para filtros submicrométricos? Aumente a Pureza e Durabilidade na Filtração

- Qual é a diferença entre deposição CVD e PVD? Escolha a Tecnologia de Revestimento Certa

- Como o PVD difere do CVD? Um Guia para Escolher o Processo de Revestimento de Película Fina Certo

- Qual é o papel de um sistema de Deposição Química em Fase de Vapor Térmica (TCVD) na síntese de nanofolhas de WS2?

- Quais são as principais aplicações dos fornos CVD? Desbloqueie Filmes Finos de Alto Desempenho para sua Indústria

- Como se deve decidir entre PVD e CVD para uma aplicação específica? Otimize seu processo de revestimento com insights de especialistas

- Como PVD e CVD diferem em termos de conformidade de revestimento? Descubra o Melhor Método para Peças Complexas