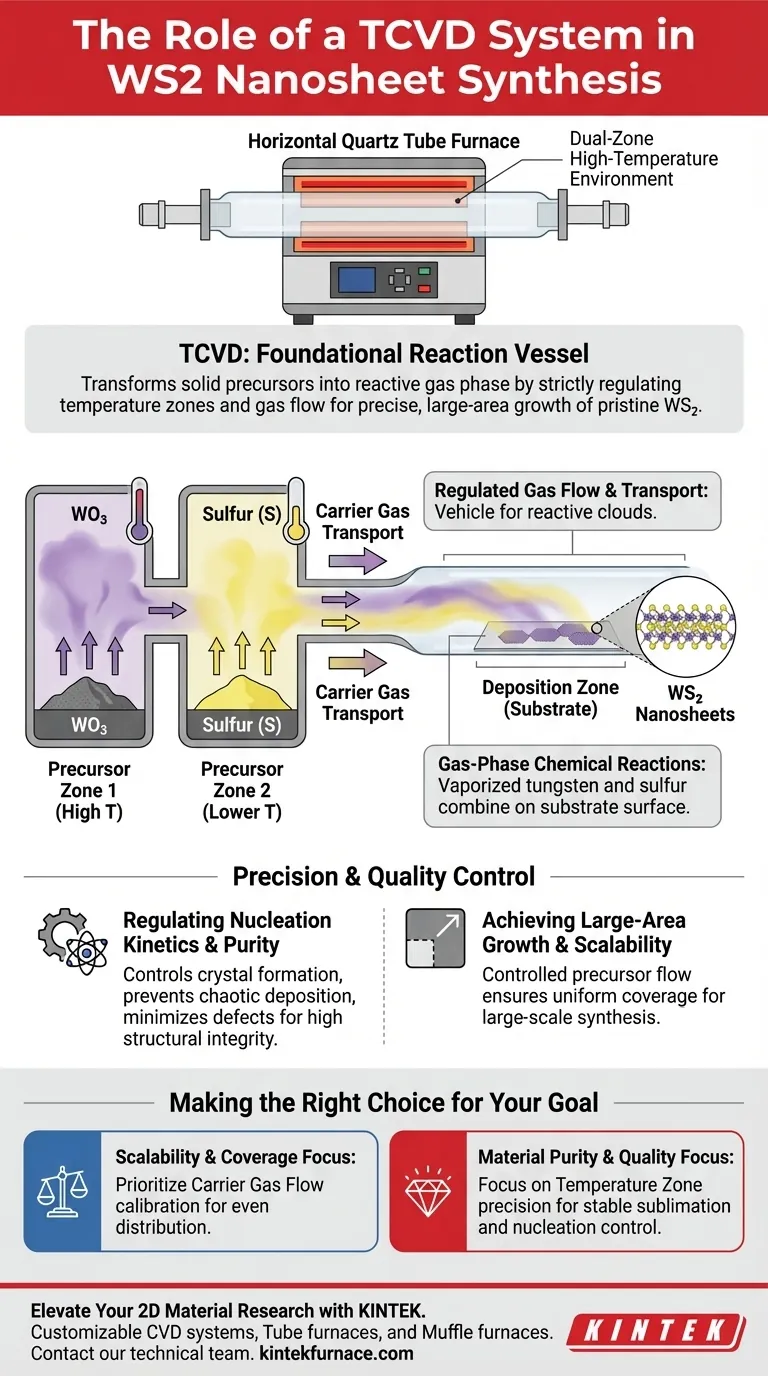

Um sistema de Deposição Química em Fase de Vapor Térmica (TCVD) serve como o recipiente de reação fundamental para a síntese de nanofolhas de Dissulfeto de Tungstênio (WS2). Ele orquestra o processo de crescimento criando um ambiente de alta temperatura de zona dupla dentro de um forno tubular horizontal de quartzo, onde precursores sólidos — Enxofre (S) e Trióxido de Tungstênio (WO3) — são sublimados e transportados por gases carreadores para se depositarem como camadas bidimensionais de alta qualidade em um substrato.

O sistema TCVD transforma precursores químicos sólidos em uma fase gasosa reativa, regulando estritamente as zonas de temperatura e o fluxo de gás, permitindo o crescimento preciso em larga área de estruturas de WS2 prístinas.

A Mecânica do Ambiente de Reação

A Configuração do Tubo Tubular Horizontal de Quartzo

O núcleo do sistema TCVD é um forno tubular horizontal de quartzo. Este tubo atua como a câmara de reação, fornecendo um ambiente limpo e isolado necessário para a síntese de alta pureza.

Criação de Zonas de Temperatura Específicas

Ao contrário de simples elementos de aquecimento, o sistema TCVD é projetado para gerenciar zonas de temperatura separadas. Isso é crítico porque os precursores usados para a síntese de WS2 têm requisitos térmicos muito diferentes.

Separação Térmica

O sistema permite o aquecimento independente de Trióxido de Tungstênio (WO3) e Enxofre (S). Isso garante que ambos os materiais atinjam seus pontos de sublimação específicos no momento exato para facilitar a reação.

O Papel dos Precursores e do Transporte

Sublimação de Precursores

A função principal do calor é a sublimação. O sistema converte WO3 e S sólidos em estado de vapor, liberando-os como gases reativos dentro do tubo.

Transporte por Gás Carreador

Uma vez que os precursores são vaporizados, o sistema utiliza gases carreadores para movê-los pelo tubo. Esses gases atuam como um veículo, transportando as nuvens reativas das zonas de origem em direção ao substrato alvo.

Reações Químicas em Fase Gasosa

A deposição ocorre através de uma reação química em fase gasosa. O tungstênio e o enxofre vaporizados se combinam na superfície do substrato para formar as nanofolhas de WS2 desejadas.

Precisão e Controle de Qualidade

Regulação da Cinética de Nucleação

Ao gerenciar a temperatura e a pressão do forno, o sistema controla a cinética de nucleação. Isso dita como os cristais começam a se formar e crescer, prevenindo a deposição aleatória ou caótica.

Obtenção de Crescimento em Larga Área

O fluxo controlado de precursores garante uma cobertura uniforme. Essa capacidade permite a síntese de materiais em larga área em vez de apenas aglomerados microscópicos isolados.

Estrutura de Alta Qualidade

O ambiente preciso minimiza defeitos. O resultado é a formação de materiais bidimensionais de alta qualidade com alta integridade estrutural.

Entendendo as Compensações

Complexidade do Controle de Múltiplas Zonas

Operar um sistema TCVD requer o balanceamento de múltiplas variáveis simultaneamente. Se a temperatura na zona de enxofre flutuar minimamente, isso pode alterar a estequiometria do produto final, levando a WS2 de baixa qualidade.

Sensibilidade às Taxas de Fluxo de Gás

O fluxo de gás carreador é uma faca de dois gumes. Embora necessário para o transporte, uma taxa de fluxo agressiva pode soprar os precursores para além do substrato antes que eles se depositem, enquanto um fluxo muito lento pode causar espessura irregular ou deposição prematura.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia de um sistema TCVD para a síntese de WS2, você deve alinhar as configurações do sistema com seus objetivos específicos.

- Se seu foco principal é Escalabilidade e Cobertura: Priorize a calibração das taxas de fluxo de gás carreador para garantir que os precursores vaporizados sejam distribuídos uniformemente por todo o comprimento do substrato.

- Se seu foco principal é Pureza e Qualidade do Material: Concentre-se fortemente na precisão das zonas de temperatura, garantindo que os precursores sublimem em taxas estáveis para controlar eficazmente a cinética de nucleação.

O sucesso na síntese de WS2 não depende apenas do aquecimento dos materiais, mas da orquestração precisa de seu transporte e reação.

Tabela Resumo:

| Componente/Processo | Papel na Síntese de WS2 |

|---|---|

| Tubo Tubular Horizontal de Quartzo | Fornece um ambiente limpo e isolado para reação de alta pureza. |

| Zonas de Temperatura Dupla | Regula independentemente a sublimação de Enxofre e Trióxido de Tungstênio. |

| Fluxo de Gás Carreador | Transporta precursores vaporizados para o substrato para deposição. |

| Cinética de Nucleação | Controla a formação de cristais para garantir alta integridade estrutural. |

| Deposição em Substrato | Facilita reações em fase gasosa para crescimento de material 2D em larga área. |

Eleve Sua Pesquisa de Materiais 2D com a KINTEK

O controle preciso sobre as zonas de temperatura e o fluxo de gás é inegociável para a síntese de WS2 de alta qualidade. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas CVD, fornos tubulares e fornos mufla líderes na indústria — todos totalmente personalizáveis para atender aos seus requisitos únicos de laboratório.

Seja você focado em escalabilidade ou pureza do material, nossos sistemas oferecem a estabilidade que sua pesquisa exige. Entre em contato com nossa equipe técnica hoje mesmo para discutir suas necessidades específicas e descobrir como nossas soluções térmicas avançadas podem otimizar os resultados da sua síntese.

Guia Visual

Referências

- Mohammad Shahbazi, Ramin Mohammadkhani. High performance in the DC sputtering-fabricated Au/WS2 optoelectronic device. DOI: 10.1038/s41598-025-87873-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais são as funções do sistema de bombeamento a vácuo e da entrada de gás argônio na deposição de TiN/Cr? Garanta a Pureza Máxima do Revestimento

- Quais são os principais benefícios da Deposição Química de Vapor? Alcance Qualidade de Filme Superior e Versatilidade

- O que é Deposição Química de Vapor (CVD)? Desvende Soluções de Filmes Finos de Alta Pureza

- Quais são as vantagens de usar um tubo de quartzo de alta pureza em CVD? Desbloqueie Crescimento Superior de Filmes e Pureza

- Qual o papel de um sistema de Deposição Química em Fase Vapor (CVD) na síntese de grafeno tridimensional (3DG)?

- Qual é o princípio de funcionamento de um Monitor de Espessura de Cristal de Quartzo? Alcance um Controle Preciso de Filmes Finos de ZTO

- Quais são as vantagens do CVD sobre o PVD? Conformidade Superior para Formas Complexas

- Como um forno tubular de CVD atinge alta pureza na preparação de mídia de porta? Domine o Controle de Precisão para Filmes Impecáveis