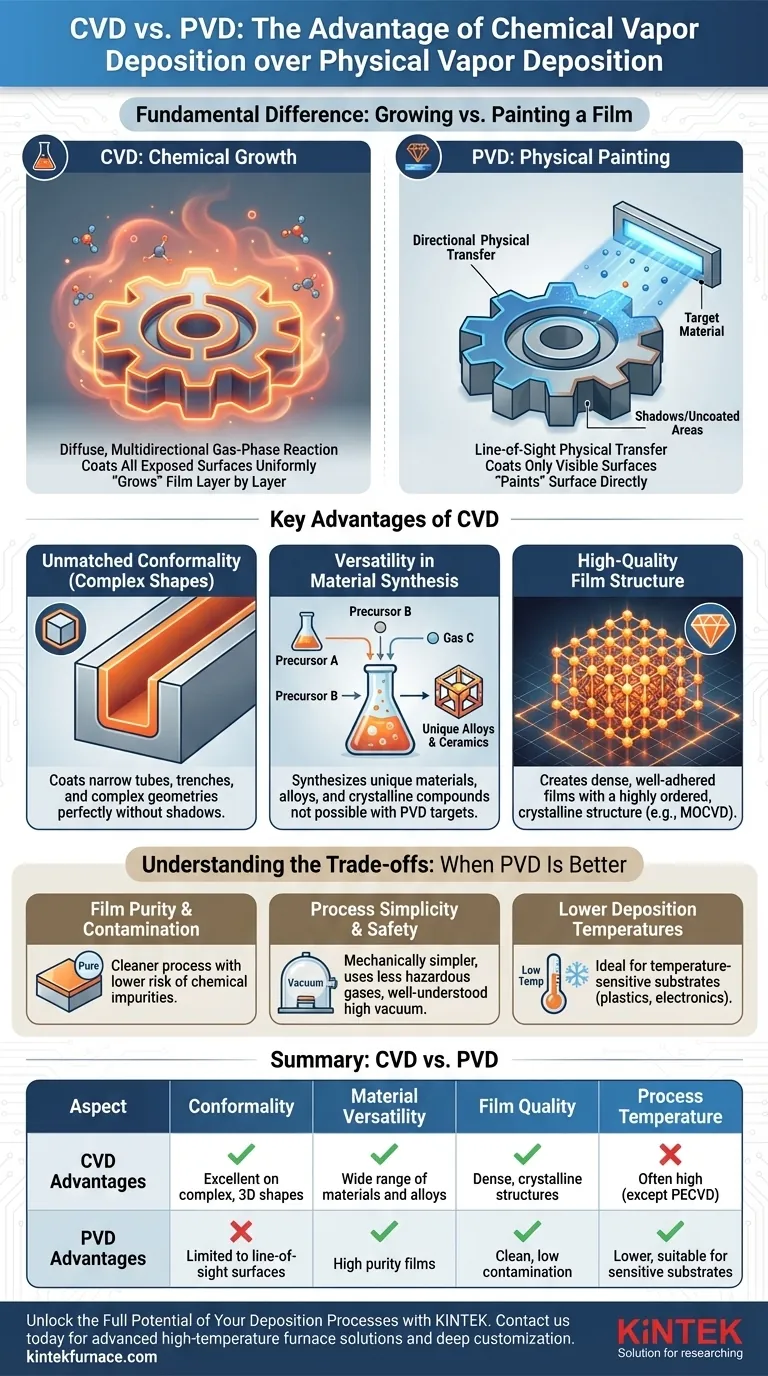

Ao escolher uma tecnologia de deposição, as principais vantagens da Deposição Química de Vapor (CVD) sobre a Deposição Física de Vapor (PVD) são a sua capacidade superior de criar revestimentos uniformes em superfícies complexas e tridimensionais e a sua versatilidade na síntese de uma ampla gama de materiais. Enquanto o PVD se destaca na deposição de filmes muito puros em superfícies planas, o mecanismo único do CVD permite-lhe "crescer" um filme que se adapta perfeitamente a qualquer geometria.

Enquanto o PVD "pinta" fisicamente uma superfície a partir de uma linha de visão direta, o CVD "cresce" quimicamente um filme a partir de um gás reativo que envolve todo o objeto. Esta diferença fundamental torna o CVD a escolha superior para revestir geometrias intrincadas, mesmo que introduza maior complexidade de processo.

A Diferença Fundamental: Crescer vs. Pintar um Filme

Para entender as vantagens de cada método, é preciso primeiro entender seus mecanismos centrais. Não são processos intercambiáveis; representam duas filosofias distintas para a construção de um filme fino.

Como o CVD Funciona: Uma Reação Química

A Deposição Química de Vapor utiliza precursores químicos voláteis, que são introduzidos como gases em uma câmara de reação contendo o substrato.

Calor ou pressão são então aplicados, iniciando uma reação química diretamente na superfície do substrato. Esta reação decompõe os gases precursores, e o material desejado é depositado, "crescendo" uma camada de filme sólido por camada.

Como este processo ocorre em estado gasoso, a deposição é difusa e multidirecional. O gás reativo envolve o substrato, atingindo todas as superfícies expostas de forma igual.

Como o PVD Funciona: Uma Transferência Física

A Deposição Física de Vapor envolve a transferência física de material em um ambiente de alto vácuo. Um material de origem sólida, conhecido como "alvo", é vaporizado em plasma por métodos como pulverização catódica ou evaporação.

Essas partículas vaporizadas então viajam em um caminho reto, em linha de visão até atingirem o substrato e condensarem, formando o revestimento.

Este processo é análogo à pintura com spray. Apenas as superfícies diretamente visíveis para a fonte são revestidas eficazmente.

Principais Vantagens do CVD

A natureza química, em fase gasosa, do CVD confere-lhe vantagens distintas em aplicações específicas onde o PVD falharia.

Conformidade Inigualável para Formas Complexas

Esta é a vantagem mais importante do CVD. Como o gás reativo envolve o objeto, o CVD reveste todas as superfícies com uniformidade excepcional.

Isso inclui o interior de tubos estreitos, trincheiras profundas e em torno de cantos afiados em peças mecânicas complexas. O PVD, sendo em linha de visão, não consegue alcançar isso e deixaria "sombras" ou áreas não revestidas nessas geometrias.

Versatilidade na Síntese de Materiais

O CVD permite a criação de materiais que podem não existir em uma forma sólida estável adequada para um alvo de PVD.

Ao misturar precisamente diferentes gases precursores, os engenheiros podem sintetizar uma vasta gama de materiais, incluindo ligas únicas, cerâmicas e compostos cristalinos. Isso proporciona um nível de flexibilidade na engenharia de materiais que é difícil de alcançar com o PVD.

Estrutura de Filme de Alta Qualidade

As condições de um processo CVD, muitas vezes envolvendo altas temperaturas, são ideais para o crescimento de filmes densos e bem aderidos com uma estrutura altamente ordenada ou cristalina.

Processos como o CVD Metal-Orgânico (MOCVD) são críticos na fabricação de semicondutores de alto desempenho porque permitem o crescimento de camadas de cristal perfeitas, o que é essencial para o desempenho do dispositivo.

Compreendendo as Trocas: Quando o PVD é Melhor

As vantagens do CVD não o tornam universalmente superior. A complexidade e a química do processo criam compensações onde o PVD é o claro vencedor.

Pureza do Filme e Contaminação

O PVD é frequentemente considerado um processo "mais limpo". Uma vez que transfere fisicamente um material de origem já puro, há um menor risco de incorporar elementos indesejados no filme.

O CVD depende de reações químicas, que por vezes podem ser incompletas. Isso pode deixar para trás elementos residuais das moléculas precursoras (como carbono ou hidrogénio) como impurezas no filme final.

Simplicidade e Segurança do Processo

O processo PVD é mecanicamente mais simples e opera em alto vácuo, que é um ambiente bem compreendido e controlado.

O equipamento de CVD é mais complexo, exigindo controle preciso das taxas de fluxo de gás, pressão e temperatura. Além disso, frequentemente envolve o uso de gases precursores tóxicos, corrosivos ou inflamáveis e produz subprodutos perigosos que devem ser cuidadosamente gerenciados.

Temperaturas de Deposição Mais Baixas

Embora existam algumas formas de CVD que operam a temperaturas mais baixas (como PECVD), muitos processos CVD tradicionais requerem muito calor para iniciar a reação química.

Os processos PVD podem tipicamente ser executados a temperaturas muito mais baixas. Isso torna o PVD a escolha ideal para revestir substratos sensíveis à temperatura, como plásticos ou certos componentes eletrónicos, que seriam danificados ou destruídos por CVD de alta temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia correta requer uma compreensão clara do seu objetivo principal e da geometria da peça que precisa revestir.

- Se o seu foco principal for revestir geometrias 3D complexas: o CVD é a escolha superior devido à sua excelente e uniforme cobertura em todas as superfícies.

- Se o seu foco principal for depositar o filme mais puro possível em uma superfície simples: o PVD é frequentemente preferido pelo seu mecanismo de transferência física limpa e menor risco de contaminação química.

- Se o seu foco principal for revestir materiais sensíveis à temperatura: o PVD é geralmente a opção mais segura, pois muitos de seus processos operam em temperaturas significativamente mais baixas do que o CVD tradicional.

- Se o seu foco principal for sintetizar compostos únicos ou filmes altamente cristalinos: o CVD oferece maior flexibilidade através da combinação de gases precursores e controle preciso sobre o processo de crescimento.

Compreender o mecanismo central—crescimento químico versus pintura física—é a chave para selecionar a tecnologia de deposição correta para o seu objetivo de engenharia específico.

Tabela Resumo:

| Aspecto | Vantagens do CVD | Vantagens do PVD |

|---|---|---|

| Conformidade | Excelente em formas complexas e 3D | Limitado a superfícies em linha de visão |

| Versatilidade de Materiais | Ampla gama de materiais e ligas | Filmes de alta pureza |

| Qualidade do Filme | Estruturas densas e cristalinas | Limpo, baixa contaminação |

| Temperatura do Processo | Frequentemente alta (exceto PECVD) | Mais baixa, adequada para substratos sensíveis |

Desbloqueie Todo o Potencial dos Seus Processos de Deposição com a KINTEK

Está a debater-se para escolher entre CVD e PVD para a sua aplicação única? A KINTEK aproveita uma excecional I&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo os nossos Sistemas especializados de CVD/PECVD. A nossa forte capacidade de personalização profunda garante que podemos atender com precisão aos seus requisitos experimentais, quer necessite de revestimentos uniformes em geometrias complexas ou síntese de materiais sob medida.

Não deixe que a complexidade do processo o impeça—contacte-nos hoje para discutir como a nossa experiência pode aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais