A principal função de um ambiente de gás Argônio na sinterização do Carboneto de Boro é estabelecer uma atmosfera inerte estritamente controlada que previne a degradação do material. Controlado por controladores de fluxo de alta precisão, este fluxo contínuo de gás isola efetivamente o oxigênio para interromper a oxidação e remove ativamente impurezas voláteis, garantindo que tanto o produto final quanto os componentes do forno mantenham sua integridade química.

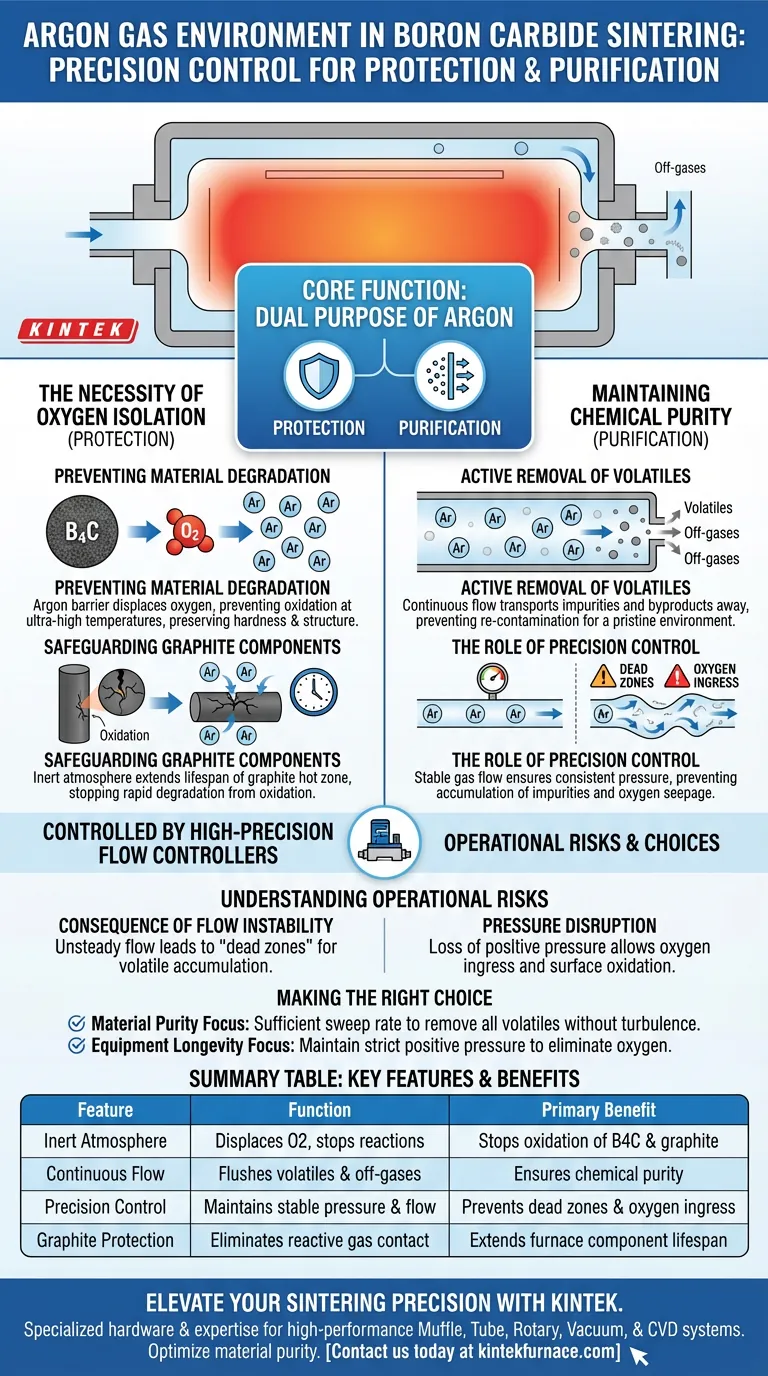

Ponto Principal: O ambiente de Argônio serve a um duplo propósito: proteção e purificação. Ele protege o Carboneto de Boro e os componentes de grafite contra danos oxidativos, ao mesmo tempo em que elimina contaminantes para manter um ambiente de sinterização pristino.

A Necessidade de Isolamento de Oxigênio

Prevenindo a Degradação do Material

O Carboneto de Boro requer temperaturas ultra-altas para sinterizar efetivamente. Nestes níveis térmicos elevados, o material torna-se altamente reativo ao oxigênio.

O gás Argônio atua como uma barreira protetora. Ao deslocar o oxigênio dentro do forno, ele impede que o Carboneto de Boro oxide, o que de outra forma comprometeria a dureza e as propriedades estruturais do material.

Protegendo Componentes de Grafite

O forno de sinterização depende de componentes de grafite para suportar o calor intenso. No entanto, o grafite é extremamente suscetível à oxidação, o que pode levar à rápida degradação do equipamento.

A atmosfera inerte de Argônio estende a vida útil desses componentes internos. Ela garante que o grafite permaneça estável e não se eroda durante o ciclo de aquecimento.

Mantendo a Pureza Química

Remoção Ativa de Voláteis

A sinterização não é um processo estático; ela gera impurezas voláteis e gases de exaustão. Se esses subprodutos permanecerem estacionários, eles podem recontaminar o Carboneto de Boro.

O fluxo contínuo de Argônio atua como um mecanismo de transporte. Ele carrega fisicamente essas impurezas voláteis para longe da zona de sinterização, garantindo que o ambiente interno permaneça quimicamente puro.

O Papel do Controle de Precisão

O uso de controladores de fluxo de alta precisão não é meramente por conveniência; é uma medida crítica de controle de qualidade.

O fluxo de gás estável garante uma pressão protetora consistente. Essa precisão evita flutuações que poderiam permitir a entrada de oxigênio ou resultar na remoção incompleta de impurezas.

Compreendendo os Riscos Operacionais

A Consequência da Instabilidade do Fluxo

Embora o ambiente de Argônio forneça proteção essencial, sua eficácia depende inteiramente da estabilidade do fluxo.

Se os controladores de alta precisão falharem em manter um fluxo constante, podem ocorrer "zonas mortas" onde os voláteis se acumulam. Inversamente, uma interrupção na pressão positiva pode permitir que o oxigênio retorne à câmara, levando à oxidação imediata da superfície do Carboneto de Boro.

Fazendo a Escolha Certa para o Seu Processo

Para maximizar a qualidade da sua sinterização de Carboneto de Boro, considere seus objetivos operacionais primários:

- Se o seu foco principal é a Pureza do Material: Certifique-se de que sua taxa de fluxo seja calculada para varrer suficientemente todos os voláteis gerados sem causar turbulência.

- Se o seu foco principal é a Longevidade do Equipamento: Priorize a manutenção da pressão positiva para eliminar estritamente o oxigênio e proteger os componentes da sua zona quente de grafite.

A precisão em sua estratégia de controle de gás é a diferença entre uma amostra contaminada e uma cerâmica de alto desempenho.

Tabela Resumo:

| Recurso | Função no Processo de Sinterização | Benefício Principal |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio e previne reações químicas | Interrompe a oxidação de B4C e grafite |

| Fluxo Contínuo | Elimina gases de exaustão voláteis e impurezas | Garante a pureza química da cerâmica |

| Controle de Precisão | Mantém pressão e taxas de fluxo estáveis | Previne 'zonas mortas' e entrada de oxigênio |

| Proteção do Grafite | Elimina o contato de gás reativo com a zona quente | Estende a vida útil dos componentes do forno |

Eleve a Precisão da Sua Sinterização com a KINTEK

Não deixe a oxidação comprometer suas cerâmicas avançadas. A KINTEK fornece o hardware especializado e a expertise técnica necessária para dominar o processo de sinterização de Carboneto de Boro. Apoiados por P&D e fabricação de ponta, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos personalizáveis para integrar controladores de fluxo de gás de alta precisão para suas necessidades de laboratório exclusivas.

Pronto para otimizar a pureza do seu material? Entre em contato conosco hoje para discutir sua solução de forno personalizada e proteger seus investimentos em alta temperatura.

Guia Visual

Referências

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como o mecanismo de aquecimento difere entre um forno mufla e um forno a atmosfera? Descubra as principais percepções de design e aplicação

- Como são chamados os fornos de atmosfera selada e quais são as suas características? Descubra Soluções de Tratamento Térmico de Precisão

- Como os fornos de atmosfera são aplicados na preparação de materiais ópticos? Aumentando a Clareza e o Desempenho

- Qual é a importância de um forno de nitretação dedicado? Alcance endurecimento de superfície de precisão e resistência ao desgaste

- Qual o papel de um reator de Síntese Auto-Propagante de Alta Temperatura (SHS) na produção de hidreto de titânio em pó?

- Quais indústrias usam comumente fornos de atmosfera inerte? Essencial para Eletrônica, Metalurgia e Ciência dos Materiais

- Quais processos metalúrgicos se beneficiam do tratamento em forno de atmosfera? Aumente a Qualidade com Tratamento Térmico Controlado

- Por que as atmosferas de fornos são adaptadas para processos específicos? Para Controlar Reações Químicas para Resultados Superiores