Fundamentalmente, qualquer processo metalúrgico de alta temperatura onde a química da superfície de uma peça deve ser protegida ou intencionalmente modificada se beneficia de um forno de atmosfera controlada. Isso inclui tratamentos térmicos comuns, como recozimento, endurecimento e revenimento, bem como processos de modificação de superfície, como cementação, nitretação, brasagem e sinterização. A atmosfera controlada não é um acréscimo; é uma variável crítica do processo que dita a qualidade final e as propriedades do componente.

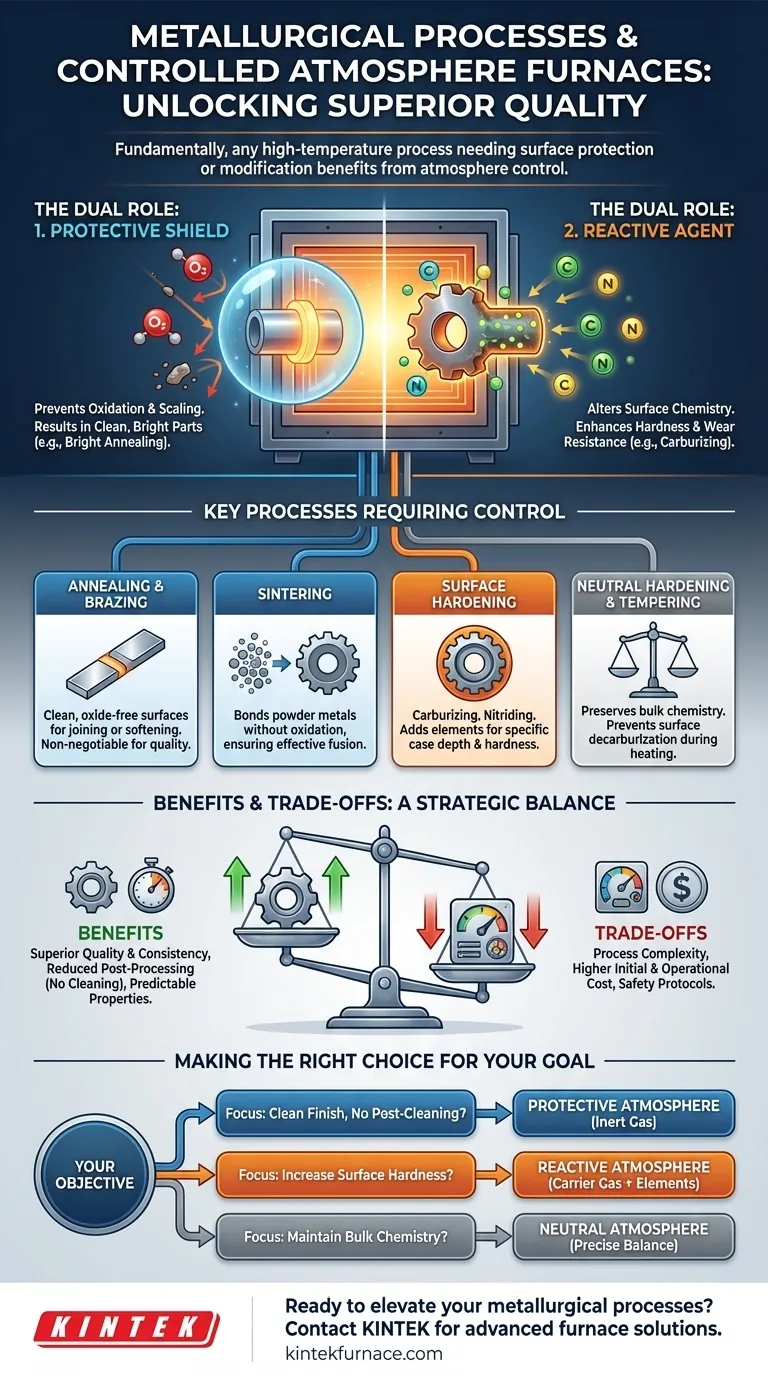

Uma atmosfera de forno serve a um de dois propósitos críticos: atua como um escudo protetor para evitar reações prejudiciais como a oxidação em altas temperaturas, ou funciona como um agente reativo para alterar intencionalmente a química da superfície do metal para um desempenho aprimorado.

O Duplo Papel de uma Atmosfera Controlada

Compreender por que o controle da atmosfera é essencial se resume a reconhecer que, em altas temperaturas, as superfícies metálicas se tornam altamente reativas. Deixá-las expostas ao ar ambiente pode arruinar a peça ou anular o propósito do tratamento térmico.

Função 1: Proteger a Superfície do Material

Em temperaturas elevadas, o oxigênio do ar reage prontamente com a maioria dos metais, formando óxidos na superfície. Isso é conhecido como oxidação ou carepa.

Uma atmosfera protetora, tipicamente composta de gases inertes ou não oxidantes, desloca o ar e cria um escudo ao redor da peça. Isso evita a oxidação, descoloração e descarbonetação superficial (a perda de carbono do aço).

O resultado é uma peça limpa, muitas vezes brilhante, que requer pouca ou nenhuma limpeza pós-processamento, um processo conhecido como recozimento brilhante ou endurecimento brilhante.

Função 2: Alterar Ativamente a Superfície do Material

Em alguns processos, a atmosfera é a principal ferramenta para alterar as propriedades do material. Ela atua como um gás carreador, entregando elementos específicos à superfície da peça para criar uma camada endurecida.

Por exemplo, na cementação, a atmosfera é rica em carbono. Este carbono difunde-se na superfície do aço, aumentando drasticamente sua dureza superficial e resistência ao desgaste, enquanto mantém o núcleo tenaz e dúctil.

Outros processos como a nitretação (adição de nitrogênio) e a carbonitretação (adição de carbono e nitrogênio) seguem o mesmo princípio, usando a atmosfera como um meio reativo para projetar a superfície do componente.

Principais Processos que Requerem Controle de Atmosfera

Diferentes objetivos metalúrgicos exigem condições atmosféricas específicas. Aqui estão as aplicações mais comuns e por que elas dependem do controle de atmosfera.

Recozimento e Brasagem

Para processos como recozimento brilhante (amolecimento de metal) e brasagem (união de metais), o objetivo é uma superfície limpa e livre de óxidos. Qualquer oxidação pode inibir o processo de união ou comprometer o acabamento da peça final. Uma atmosfera protetora e inerte é indispensável para resultados de alta qualidade.

Processos de Endurecimento Superficial

Esses processos utilizam uma atmosfera reativa para criar uma "camada" de material endurecido na superfície do componente.

- Cementação: Adiciona carbono à superfície do aço de baixo carbono.

- Nitretação: Adiciona nitrogênio para criar nitretos extremamente duros na superfície.

- Carbonitretação: Adiciona carbono e nitrogênio para um tipo específico de camada dura.

Em todos esses casos, a composição da atmosfera deve ser precisamente controlada para atingir a profundidade e dureza corretas da camada.

Endurecimento Neutro e Revenimento

Ao endurecer uma peça de aço, o objetivo é frequentemente aquecê-la a uma temperatura específica sem alterar sua química superficial. Uma atmosfera descontrolada pode causar tanto oxidação quanto descarbonetação, o que amoleceria a superfície e arruinaria o componente.

Uma atmosfera neutra é cuidadosamente balanceada para que não adicione nem remova elementos da superfície da peça, garantindo que o teor de carbono inerente ao material seja preservado durante o ciclo de aquecimento.

Sinterização

A sinterização é o processo de formar uma massa sólida de material a partir de pó usando calor. Uma atmosfera controlada é crítica para evitar a oxidação das finas partículas de metal, o que as impediria de se ligarem eficazmente.

Compreendendo os Benefícios e Desvantagens

O uso de um forno de atmosfera é uma decisão de engenharia com vantagens claras, mas também requer um nível mais alto de controle do processo.

Benefício: Qualidade e Consistência Superiores

Ao prevenir a oxidação e controlar as reações superficiais, você produz peças com acabamentos superficiais superiores e propriedades metalúrgicas consistentes e previsíveis. Isso reduz as taxas de sucata e melhora o desempenho e a vida útil do componente.

Benefício: Pós-Processamento Reduzido

Uma grande vantagem é a redução ou eliminação das etapas de limpeza pós-tratamento. Peças que emergem de um forno de atmosfera controlada são frequentemente limpas e "brilhantes", economizando tempo e custos significativos associados a jateamento, retificação ou limpeza química.

A Desvantagem: Complexidade e Custo do Processo

A principal desvantagem é o aumento da complexidade operacional. Os fornos de atmosfera exigem sistemas sofisticados de mistura e monitoramento de gases, protocolos de segurança para manuseio de gases inflamáveis ou inertes e o custo contínuo dos próprios gases do processo. Isso representa um custo inicial e operacional mais alto em comparação com um forno de ar simples.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico dita o tipo de controle atmosférico de que você precisa.

- Se seu foco principal é um acabamento superficial limpo e evitar a limpeza pós-processamento: Uma atmosfera protetora (inerte) para recozimento brilhante, brasagem ou sinterização é a abordagem correta.

- Se seu foco principal é aumentar intencionalmente a dureza superficial e a resistência ao desgaste: Uma atmosfera reativa para processos como cementação ou nitretação é necessária.

- Se seu foco principal é manter a química geral de uma peça durante o tratamento térmico: Uma atmosfera neutra precisamente balanceada é crítica para o endurecimento total, a fim de evitar a descarbonetação superficial.

Em última análise, dominar a atmosfera do forno proporciona controle direto sobre a qualidade final, desempenho e custo-efetividade de seus componentes tratados termicamente.

Tabela Resumo:

| Tipo de Processo | Principais Aplicações | Função da Atmosfera |

|---|---|---|

| Recozimento e Brasagem | Recozimento brilhante, união de metais | Protetora (previne oxidação) |

| Endurecimento Superficial | Cementação, nitretação, carbonitretação | Reativa (adiciona elementos para dureza) |

| Endurecimento Neutro | Endurecimento total, revenimento | Neutra (preserva a química superficial) |

| Sinterização | Formação de metal em pó | Protetora (previne oxidação de partículas) |

Pronto para elevar seus processos metalúrgicos com controle preciso de atmosfera? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — garantindo qualidade superior, consistência e pós-processamento reduzido para seus componentes. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície