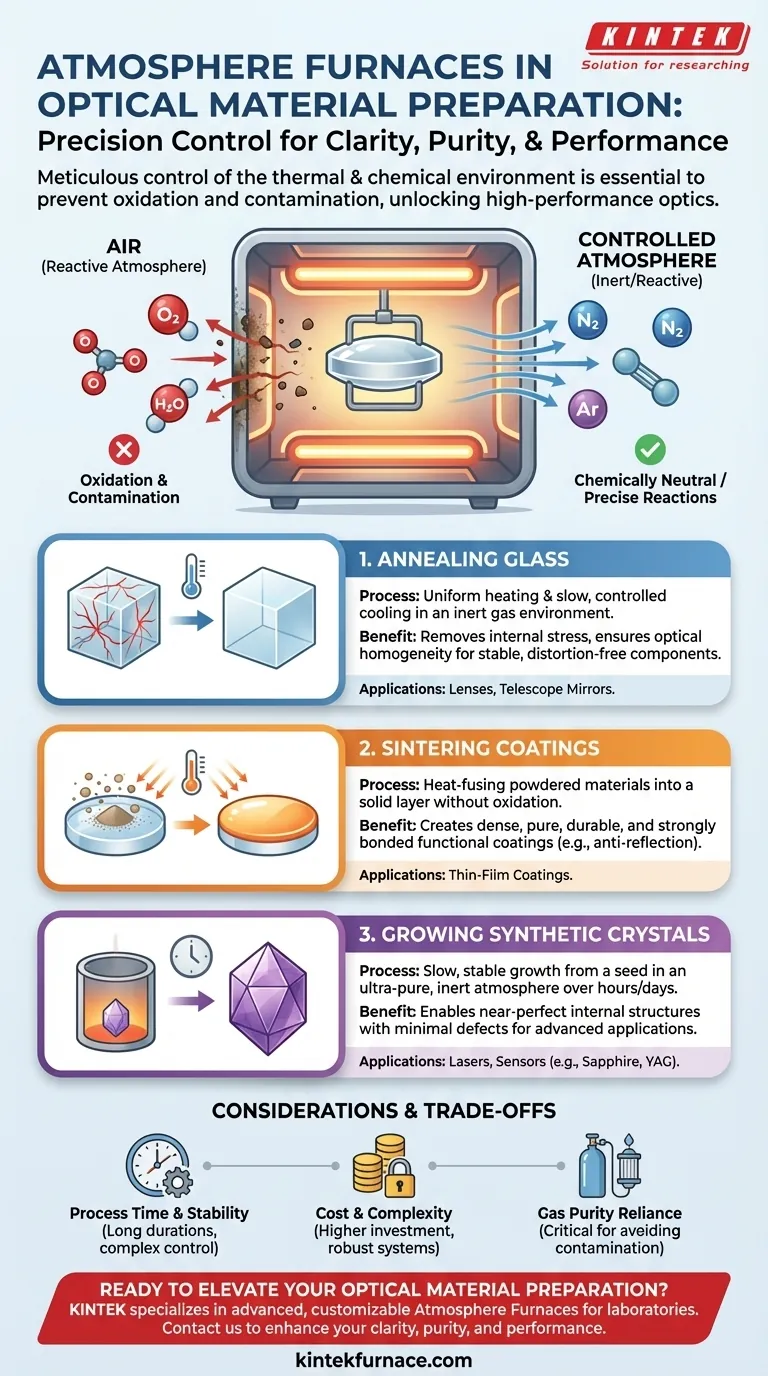

Em essência, os fornos de atmosfera são utilizados na preparação de materiais ópticos para três aplicações principais: recozimento de vidro para remover tensões internas, sinterização de revestimentos especializados para melhorar as propriedades da superfície e crescimento de cristais ópticos sintéticos em um ambiente ultralimpo. Esses processos são fundamentais para criar componentes ópticos de alto desempenho, proporcionando controle preciso sobre a estrutura final e a pureza do material.

O valor central de um forno de atmosfera não é apenas o calor, mas a capacidade de controlar meticulosamente o ambiente químico durante o aquecimento. Esse controle evita a oxidação e a contaminação, possibilitando a criação de materiais ópticos com a clareza, uniformidade e características de desempenho exatas exigidas para aplicações avançadas.

O Papel Crítico de uma Atmosfera Controlada

A atmosfera padrão — o ar — é reativa. Contém aproximadamente 21% de oxigênio e quantidades variáveis de vapor de água, ambos os quais podem ser prejudiciais durante o processamento em alta temperatura de materiais ópticos sensíveis. Um forno de atmosfera permite substituir o ar por um gás específico.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos materiais reage prontamente com o oxigênio. Essa oxidação pode causar descoloração, criar defeitos na rede cristalina do material e arruinar o desempenho de uma lente, espelho ou revestimento.

Ao preencher o forno com um gás inerte, como argônio ou nitrogênio, o oxigênio é deslocado. Isso cria um ambiente quimicamente neutro, preservando a pureza e as propriedades pretendidas do material.

Possibilitando Reações Químicas Precisas

Em alguns processos avançados, um gás reativo específico é introduzido intencionalmente. Isso permite mudanças químicas controladas na superfície do material, como a dopagem de wafers de silício para células solares ou a criação de químicas de superfície específicas que seriam impossíveis ao ar livre.

Aplicações Chave na Preparação de Materiais Ópticos

A capacidade de controlar o ambiente desbloqueia vários processos de fabricação críticos para a óptica. Cada processo usa o forno para alcançar um resultado diferente.

Recozimento de Vidro para Alívio de Tensão e Homogeneidade

Durante a fabricação inicial, o vidro e outros "blanks" ópticos desenvolvem tensões internas. Essas tensões podem causar inconsistências microscópicas no índice de refração, levando à distorção da imagem, ou até mesmo fazer com que o componente rache com o tempo.

Recozimento é um processo de aquecimento do material até uma temperatura específica, mantendo-o lá e, em seguida, resfriando-o muito lentamente. Em um forno de atmosfera, esse processo garante uma distribuição uniforme de calor e evita quaisquer reações superficiais, resultando em um componente estável, livre de tensões e com propriedades ópticas uniformes. Isso é fundamental para tudo, desde lentes de óculos até espelhos de telescópios maciços.

Sinterização de Revestimentos de Alto Desempenho

Muitos componentes ópticos exigem revestimentos de filme fino para funções como antirreflexo, resistência a arranhões ou filtragem de comprimentos de onda de luz específicos. Sinterização é um processo que usa calor para fundir materiais de revestimento em pó em uma camada sólida e durável sem derretê-los completamente.

A realização disso em um forno de atmosfera evita que os materiais em pó se oxidem antes que possam se fundir, garantindo que o revestimento final seja denso, puro e fortemente ligado à superfície óptica.

Crescimento de Cristais Ópticos Sintéticos

Sistemas avançados, como lasers, sensores de alta velocidade e instrumentos científicos, geralmente dependem de cristais sintéticos (por exemplo, safira, YAG) com estruturas internas quase perfeitas. Esses cristais são "cultivados" ao longo de horas ou dias a partir de um material semente em um ambiente altamente controlado.

Um forno de atmosfera fornece a temperatura estável e a atmosfera inerte e ultrapura necessárias para esse crescimento lento. Qualquer contaminação do ar seria incorporada à rede cristalina, criando defeitos que prejudicam o desempenho.

Entendendo as Compensações

Embora essenciais, os fornos de atmosfera introduzem complexidade e custo em comparação com métodos de aquecimento mais simples.

Tempo de Processo e Estabilidade

Processos como recozimento e crescimento de cristais são inerentemente lentos. Um ciclo de forno pode durar muitas horas ou até dias. O sistema deve manter uma temperatura e um ambiente gasoso perfeitamente estáveis durante toda essa duração, o que requer sistemas de controle sofisticados.

Custo e Complexidade

Fornos de atmosfera são significativamente mais caros do que fornos a ar padrão. Eles exigem vedações robustas para evitar vazamentos, controladores de fluxo de gás avançados, intertravamentos de segurança para manuseio de gases inflamáveis ou inertes e, muitas vezes, sistemas de gerenciamento de energia e temperatura mais complexos.

Dependência da Pureza do Gás

O resultado final é tão bom quanto o gás fornecido ao forno. Até mesmo pequenas impurezas no suprimento de nitrogênio ou argônio podem ser suficientes para contaminar um lote sensível de materiais ópticos, tornando um suprimento de gás de alta pureza um custo operacional crítico e contínuo.

Fazendo a Escolha Certa para o Seu Objetivo

O processo específico possibilitado por um forno de atmosfera está diretamente ligado ao resultado óptico desejado.

- Se o seu foco principal for clareza óptica e estabilidade a longo prazo em componentes de vidro: O recozimento de precisão em atmosfera controlada é a etapa essencial para eliminar a tensão interna e garantir a homogeneidade.

- Se o seu foco principal for melhorar uma superfície com antirreflexo ou durabilidade: A sinterização em atmosfera controlada é a chave para produzir revestimentos funcionais densos e de alta pureza.

- Se o seu foco principal for criar materiais especializados para lasers ou sensores avançados: O crescimento de cristais sintéticos em atmosfera de forno ultrapura é o único método para alcançar a perfeição estrutural necessária.

Em última análise, dominar a preparação de materiais ópticos modernos é sinônimo de dominar o controle de seu ambiente de processamento térmico.

Tabela de Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Recozimento de Vidro | Remove tensões internas e garante homogeneidade óptica |

| Sinterização de Revestimentos | Previne a oxidação para camadas superficiais densas e puras |

| Crescimento de Cristais Sintéticos | Permite crescimento ultrapuro com defeitos mínimos |

Pronto para elevar a preparação de seus materiais ópticos? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Atmosfera, projetados para atender às necessidades exclusivas de laboratórios. Com nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir controle preciso sobre seus processos térmicos, aprimorando clareza, pureza e desempenho. Entre em contato conosco hoje para discutir como nossos produtos podem transformar seus experimentos e resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais