O reator de Síntese Auto-Propagante de Alta Temperatura (SHS funciona como um vaso de contenção de alta pressão projetado para converter esponja de titânio em hidreto de titânio através de uma reação química auto-sustentável. Em vez de atuar como um forno tradicional que aplica calor externamente, o reator cria um ambiente de hidrogênio controlado que permite ao titânio gerar seu próprio calor, impulsionando o processo de hidrogenação internamente.

Ponto Principal O reator SHS utiliza a natureza exotérmica da reação titânio-hidrogênio para impulsionar o processo, em vez de depender de energia externa contínua. Ele facilita uma "onda de combustão" que se propaga através do material, transformando rapidamente o titânio dúctil em hidreto de titânio quebradiço, adequado para a produção de pó.

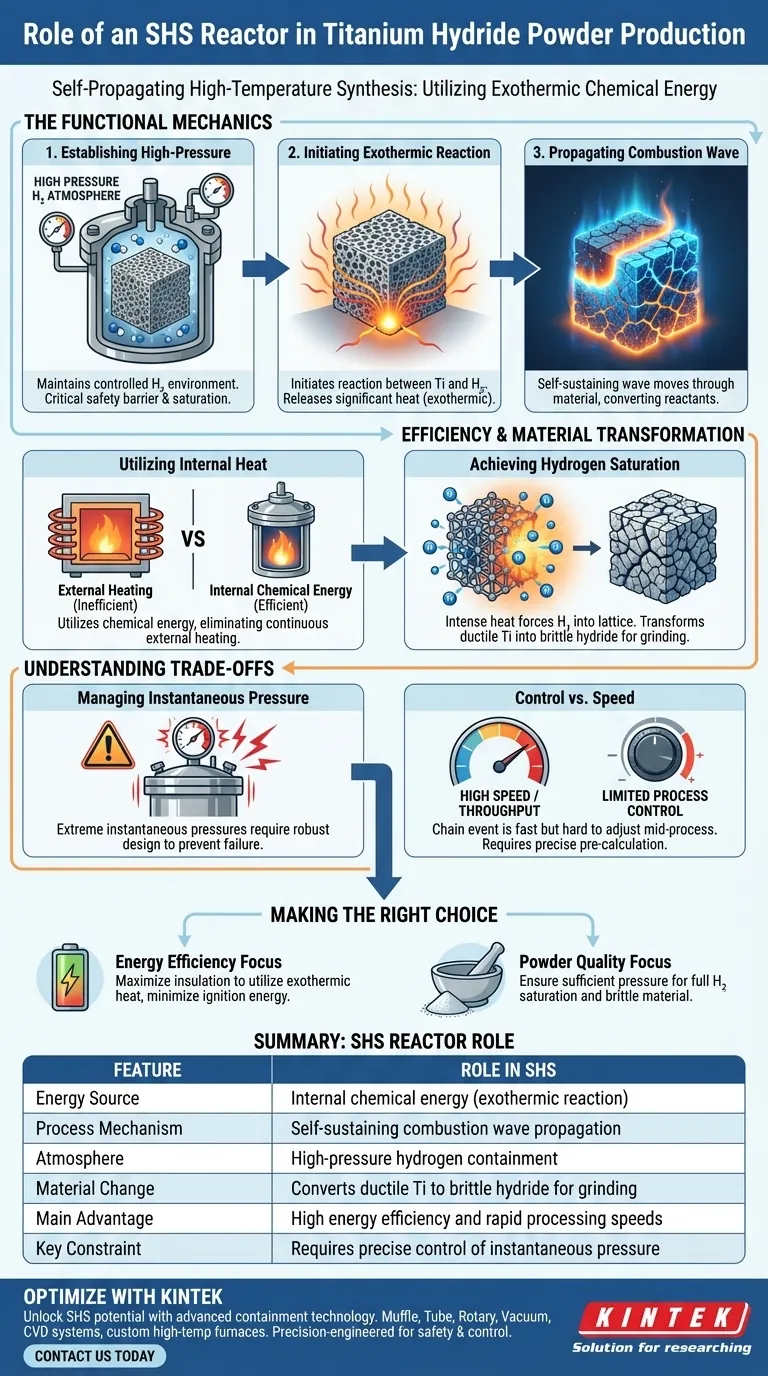

Mecânicas Funcionais do Reator

Estabelecimento do Ambiente de Alta Pressão

O papel principal do reator é manter uma atmosfera de hidrogênio controlada e de alta pressão.

Este ambiente pressurizado é essencial para iniciar a reação entre o gás e a esponja de titânio sólida. O vaso atua como uma barreira de segurança crítica, contendo os reagentes enquanto permite que os níveis de saturação necessários ocorram.

Iniciação da Reação Exotérmica

Uma vez que o ambiente está pressurizado, o sistema do reator inicia a interação química entre o pó de titânio e o hidrogênio.

Esta interação é exotérmica, o que significa que libera uma quantidade significativa de calor. O reator é projetado para aproveitar essa liberação em vez de suprimi-la, usando a energia para alimentar a próxima etapa do processo.

Propagação da Onda de Combustão

A característica definidora da tecnologia SHS é a onda de combustão.

Em vez de aquecer todo o lote simultaneamente por fora, a reação começa em um ponto específico e viaja através do compactado de titânio como uma onda. O design do reator garante que essa onda se mova de forma estável através do material, convertendo reagentes à medida que passa.

Eficiência e Transformação de Materiais

Utilização de Calor Interno

O reator SHS permite uma eficiência energética distinta ao utilizar energia química em vez de aquecimento elétrico.

Uma vez que a reação é desencadeada, o calor liberado pela formação de hidreto de titânio é suficiente para sustentar o processo. Isso elimina a necessidade de aquecimento externo contínuo, distinguindo-o dos métodos convencionais de sinterização ou difusão.

Alcance da Saturação de Hidrogênio

O objetivo final do reator é atingir altos níveis de saturação de hidrogênio dentro da rede de titânio.

O calor intenso e localizado da onda de combustão força o hidrogênio para dentro da estrutura metálica. Essa saturação transforma o titânio naturalmente dúctil em uma fase de hidreto quebradiço, que é a propriedade física necessária para moer facilmente o material em um pó fino posteriormente.

Compreendendo as Compensações

Gerenciamento de Pressão Instantânea

Embora eficiente, o processo SHS gera condições internas extremas.

O reator deve ser robusto o suficiente para suportar pressões instantâneas extremas causadas pela rápida liberação de energia. A falha em conter esses picos de pressão pode levar a danos no equipamento ou riscos de segurança.

Controle vs. Velocidade

A velocidade da onda auto-propagante oferece alta produtividade, mas apresenta um desafio no controle do processo.

Ao contrário de um forno de aquecimento lento onde a temperatura pode ser ajustada gradualmente, a reação SHS é um evento em cadeia. Os parâmetros do reator (pressão inicial e densidade dos reagentes) devem ser calculados com precisão antecipadamente, pois é difícil ajustar a "onda" no meio do processo.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia de um reator SHS para a produção de hidreto de titânio, alinhe seus parâmetros operacionais com seus requisitos de saída específicos.

- Se o seu foco principal é a Eficiência Energética: Confie no isolamento do reator para maximizar a utilização do calor exotérmico, minimizando a energia de ignição inicial necessária.

- Se o seu foco principal é a Qualidade do Pó: Garanta que a pressão do reator seja suficiente para impulsionar a saturação completa de hidrogênio, pois a saturação incompleta deixará o titânio muito dúctil para moer efetivamente.

O reator SHS não é apenas um vaso de aquecimento; é uma câmara de pressão de precisão que transforma o potencial químico do titânio em energia térmica necessária para sua própria transformação.

Tabela Resumo:

| Recurso | Papel no Reator SHS |

|---|---|

| Fonte de Energia | Energia química interna (reação exotérmica) |

| Mecanismo do Processo | Propagação de onda de combustão auto-sustentável |

| Atmosfera | Contenção de hidrogênio de alta pressão |

| Mudança de Material | Converte titânio dúctil em hidreto quebradiço para moagem |

| Vantagem Principal | Alta eficiência energética e rápidas velocidades de processamento |

| Restrição Chave | Requer controle preciso da pressão instantânea |

Otimize Sua Síntese de Materiais com KINTEK

Desbloqueie todo o potencial da Síntese Auto-Propagante de Alta Temperatura com tecnologia de contenção avançada. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades únicas de ciência de materiais.

Se você está produzindo hidreto de titânio de alta pureza ou explorando novos processos químicos exotérmicos, nossos sistemas de engenharia de precisão fornecem a segurança e o controle necessários para ambientes de alta pressão.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os quatro principais tipos de atmosferas controladas usadas nesses fornos? Otimize Seus Processos de Tratamento Térmico

- A atmosfera redutora pode ser substituída por outros meios gasosos? Explore Soluções Avançadas de Engenharia de Superfície

- Por que é necessário usar um forno de atmosfera com gás argônio? Garanta a austenitização e proteção precisas da liga

- Por que os fornos inertes são importantes na fabricação de eletrônicos? Prevenir a oxidação e aumentar a confiabilidade dos componentes

- Como se comportam os metais quimicamente ativos quando aquecidos num forno a ar? Entenda os riscos e as soluções.

- Como a atmosfera é controlada em um forno mufla de proteção atmosférica? Domine o controle preciso de gás para resultados superiores

- Como um forno de aquecimento por radiação infravermelha auxilia na medição do teor de hidrogênio? Análise CGHE de Alta Precisão

- Por que uma atmosfera inerte é necessária para o recozimento de Mo6S8 a 1000°C? Garanta a Síntese de Cátodo de Alta Pureza