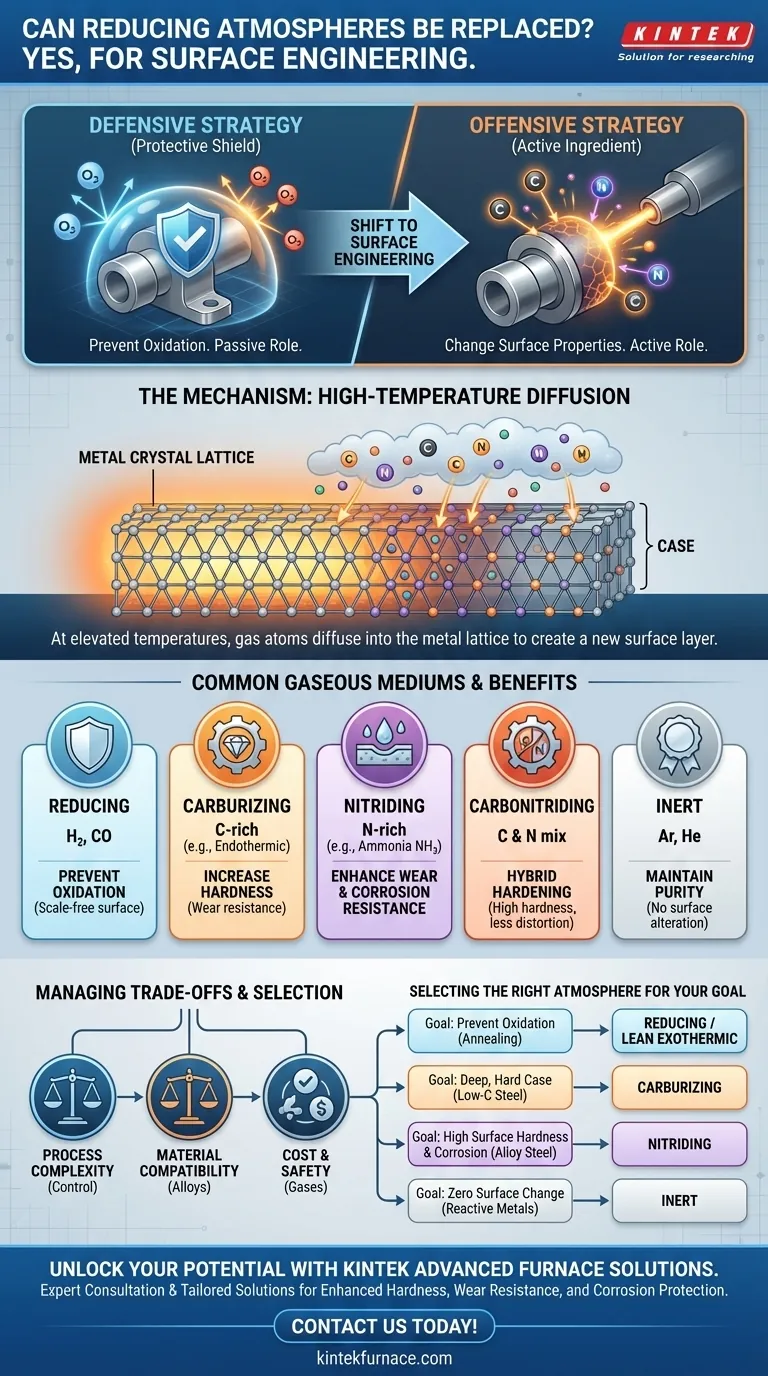

Sim, absolutamente. Uma atmosfera redutora é apenas um tipo de ambiente gasoso controlado usado no processamento térmico. Ela pode ser — e frequentemente é — substituída por outros meios gasosos específicos para projetar deliberadamente a superfície de uma peça, um processo muito mais avançado do que simplesmente prevenir a oxidação. Essas atmosferas alternativas são escolhidas para induzir reações químicas específicas que conferem propriedades desejadas, como dureza extrema, resistência ao desgaste ou proteção contra corrosão.

O princípio central é mudar de uma estratégia defensiva para uma ofensiva. Em vez de simplesmente usar um gás para proteger a superfície de um material do ambiente, você usa um gás específico como ingrediente ativo para mudar a superfície e criar propriedades que o material base não possui.

Do Protetor ao Ativo: O Papel de uma Atmosfera Gasosa

Compreender a função da atmosfera de um forno é fundamental. Seu papel pode ser passivo (protetor) ou ativo (reativo), dependendo do objetivo de engenharia.

A Linha de Base: Atmosferas Redutoras

Uma atmosfera redutora é o padrão para prevenir a oxidação. Composta por gases como hidrogênio (H₂) e monóxido de carbono (CO), sua principal função é reagir e remover qualquer oxigênio presente, protegendo a superfície metálica da formação de carepa e descoloração durante o aquecimento.

O Objetivo: Engenharia de Superfície

A aplicação mais avançada é a engenharia de superfície. Aqui, a atmosfera não é mais apenas um escudo. Ela se torna um mecanismo de entrega para elementos específicos que se destinam a alterar quimicamente a camada superficial da peça.

O Mecanismo: Difusão em Alta Temperatura

Este processo funciona porque em temperaturas elevadas, os átomos em um metal sólido são mais móveis. Quando uma superfície metálica quente é exposta a um gás contendo elementos como carbono ou nitrogênio, esses elementos podem se difundir na rede cristalina do metal, criando uma nova e distinta camada superficial ou "camada endurecida".

Meios Gasosos Comuns e Seus Propósitos

Substituir um gás redutor simples por um quimicamente ativo permite uma gama de tratamentos de endurecimento de superfície. Cada processo usa uma composição de gás única para alcançar um resultado diferente.

Atmosferas de Cementação (para Dureza)

Para criar uma superfície dura e resistente ao desgaste no aço, é utilizada uma atmosfera de cementação. Estas são ricas em carbono, tipicamente derivadas de gás endotérmico ou da adição direta de gás natural. O carbono difunde-se na superfície do aço, que pode então ser temperado para formar uma camada martensítica extremamente dura sobre um núcleo tenaz e dúctil.

Atmosferas de Nitretação (para Resistência ao Desgaste e Corrosão)

A nitretação utiliza uma atmosfera rica em nitrogênio, mais comumente pela dissociação de amônia (NH₃) na superfície do metal. O nitrogênio difunde-se no aço, formando compostos de nitreto de ferro extremamente duros. Este processo ocorre em temperaturas mais baixas do que a cementação e proporciona excelente resistência ao desgaste, propriedades antiaderentes e uma notável melhoria na resistência à corrosão.

Atmosferas de Carbonitretação (Uma Abordagem Híbrida)

Como o nome indica, a carbonitretação envolve a difusão de carbono e nitrogênio na superfície. Isso é feito adicionando amônia a uma atmosfera de cementação. A camada resultante é mais dura do que uma camada cementada e pode ser alcançada em temperaturas mais baixas, reduzindo a distorção da peça.

Atmosferas Inertes (para Pureza)

Em alguns casos, o objetivo é zero reação química. Para metais sensíveis ou reativos como o titânio, ou para processos como a brasagem onde não se pode tolerar qualquer alteração na superfície, uma atmosfera verdadeiramente inerte de argônio ou hélio é utilizada. Embora caros, esses gases garantem que a superfície permaneça completamente inalterada.

Compreendendo as Desvantagens

Escolher uma atmosfera ativa é uma decisão de engenharia significativa com desvantagens claras que devem ser gerenciadas.

Complexidade e Controle do Processo

Atmosferas ativas exigem controle preciso. A composição do gás, a temperatura e o tempo devem ser meticulosamente gerenciados. O controle inadequado pode levar a resultados indesejáveis, como fuligem (excesso de carbono), fragilização ou profundidades de camada inconsistentes, podendo arruinar um lote inteiro de peças.

Compatibilidade de Materiais

Nem todos os materiais são adequados para todos os tratamentos. Por exemplo, a nitretação é mais eficaz em aços contendo elementos de liga como alumínio, cromo ou molibdênio, que formam nitretos estáveis e duros. O aço carbono simples não responde tão bem à nitretação.

Custo e Segurança

Os gases envolvidos acarretam diferentes custos e preocupações de segurança. O hidrogênio, um poderoso agente redutor, é altamente inflamável. A amônia, a fonte para nitretação, é tóxica. Gases inertes como o argônio são muito seguros, mas significativamente mais caros do que o nitrogênio ou o gás endotérmico.

Selecionando a Atmosfera Certa para o Seu Objetivo

A escolha da atmosfera deve ser impulsionada inteiramente pelas propriedades finais desejadas do componente.

- Se o seu foco principal é prevenir a oxidação durante um recozimento simples: Uma atmosfera redutora básica (hidrogênio/nitrogênio) ou até mesmo um gás exotérmico pobre é suficiente e econômica.

- Se o seu foco principal é criar uma camada profunda, dura e resistente ao desgaste em aço de baixo carbono: Uma atmosfera de cementação é a escolha de engenharia padrão.

- Se o seu foco principal é obter alta dureza superficial e resistência à corrosão com mínima distorção: Uma atmosfera de nitretação é a solução ideal, especialmente para aços-liga.

- Se o seu foco principal é tratar metais altamente reativos ou garantir zero contaminação superficial: Uma atmosfera inerte pura como o argônio é necessária, apesar do custo mais alto.

Em última análise, tratar a atmosfera do forno como um ingrediente ativo, e não apenas um escudo protetor, libera um novo nível de desempenho do material.

Tabela Resumo:

| Meio Gasoso | Propósito Principal | Principais Benefícios |

|---|---|---|

| Atmosfera Redutora | Prevenir oxidação | Protege metais de carepa e descoloração |

| Atmosfera de Cementação | Aumentar dureza | Cria superfície resistente ao desgaste em aço |

| Atmosfera de Nitretação | Melhorar resistência ao desgaste e corrosão | Melhora a dureza e as propriedades antiaderentes |

| Atmosfera de Carbonitretação | Endurecimento híbrido | Alcança alta dureza com distorção reduzida |

| Atmosfera Inerte | Manter pureza | Garante nenhuma alteração superficial para materiais sensíveis |

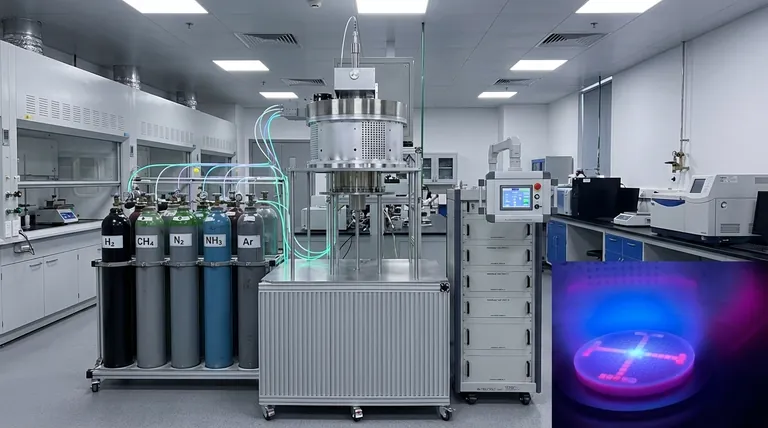

Desbloqueie todo o potencial dos seus processos térmicos com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando a excepcional P&D e a fabricação própria, fornecemos a diversos laboratórios opções personalizadas como fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, proporcionando maior dureza, resistência ao desgaste e proteção contra corrosão. Pronto para otimizar sua engenharia de superfície? Entre em contato conosco hoje para consultoria especializada e soluções personalizadas!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD)? Desbloqueando a Síntese de Diamante Ultrapuro

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Que vantagens as ferramentas de diamante MPCVD oferecem em aplicações industriais? Maximize a Vida Útil e a Eficiência

- Como o grau de ionização no MPCVD se compara a outros métodos? Descubra Qualidade e Velocidade de Filmes Superiores

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior