Em um forno mufla com proteção atmosférica, a atmosfera é controlada alimentando continuamente um gás específico na câmara selada do forno durante a operação. Este gás introduzido desloca o ar ambiente, particularmente o oxigênio, criando um ambiente precisamente gerenciado. Um medidor de fluxo de gás é a principal ferramenta usada para regular o volume e a taxa deste gás, garantindo uma atmosfera estável e consistente durante todo o processo de tratamento térmico.

O propósito principal do controle da atmosfera não é apenas adicionar um gás, mas deslocar ativamente o oxigênio reativo no ar. Isso previne alterações químicas indesejadas como a oxidação, permitindo que os materiais sejam aquecidos a temperaturas muito altas, preservando sua integridade e propriedades desejadas.

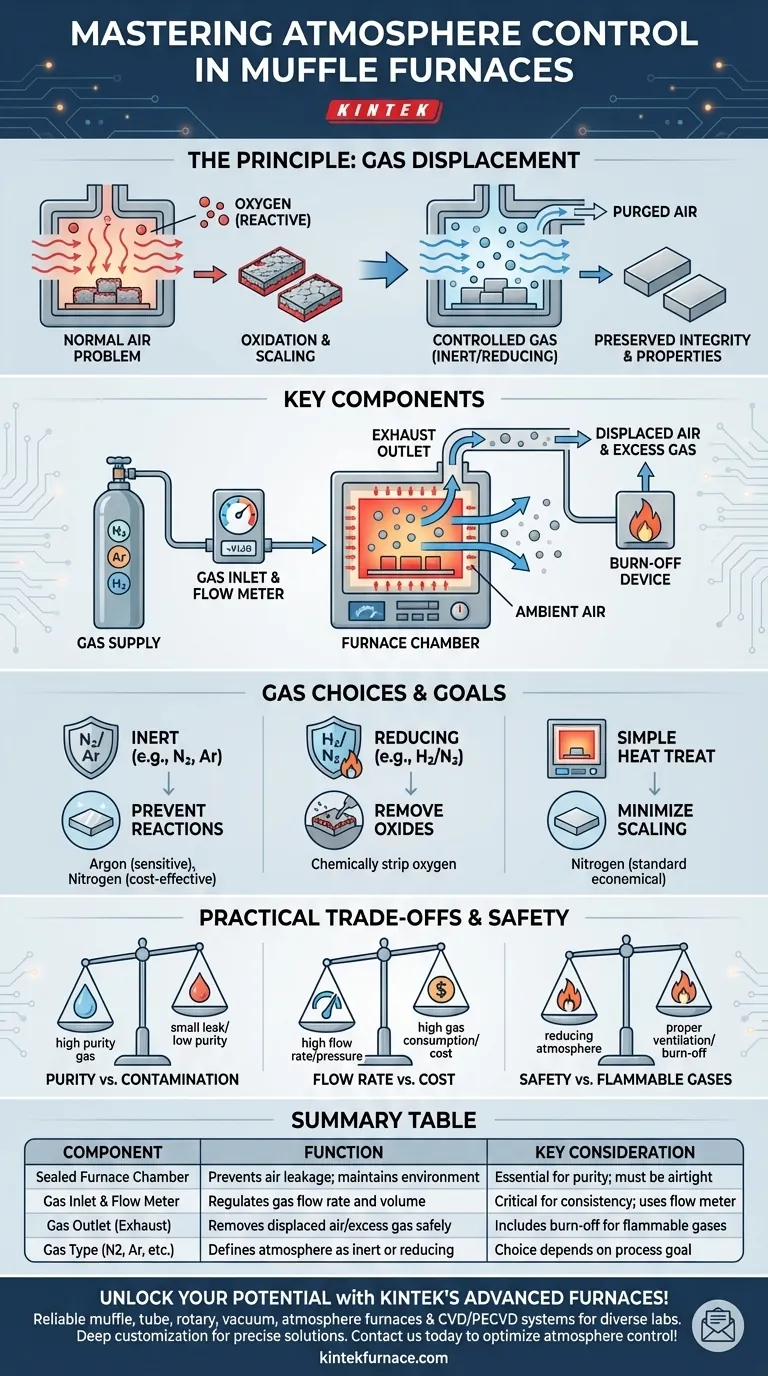

O Princípio: Prevenção de Reações Indesejadas

Nas altas temperaturas alcançadas em um forno mufla, a maioria dos materiais torna-se altamente reativa com o oxigênio presente no ar normal. Este problema fundamental é o que o controle da atmosfera se propõe a resolver.

Por que o Ar Normal é um Problema

Quando aquecidos no ar, muitos metais oxidarão rapidamente, formando uma camada de óxido na superfície. Isso pode alterar as dimensões do material, comprometer sua integridade estrutural e arruinar seu acabamento superficial.

Para outros processos sensíveis, como a sinterização, a presença de oxigênio pode interferir na ligação química entre as partículas, levando a resultados falhos ou insatisfatórios.

A Solução: Deslocamento de Gás

O controle da atmosfera funciona com base no princípio do deslocamento. Ao inundar a câmara selada do forno com um gás de alta pureza, você empurra fisicamente o ar ambiente para fora.

Esta purga cria um ambiente que é quimicamente não reativo (inerte) ou ativamente benéfico para o processo (redutor).

Componentes Chave para o Controle da Atmosfera

Alcançar uma atmosfera estável e controlada depende de um sistema simples, mas crítico, de componentes que trabalham juntos.

A Câmara Selada do Forno

Todo o processo começa com uma câmara de forno hermética ou bem selada. Uma vedação adequada é essencial para evitar que a atmosfera controlada escape e, mais importante, para impedir que o ar externo entre e contamine o processo.

A Entrada de Gás e o Medidor de Fluxo

Um gás específico (por exemplo, Nitrogênio, Argônio, Hidrogênio) é fornecido de um cilindro ou gerador e levado por um tubo a uma entrada no forno.

Um medidor de fluxo de gás é instalado nesta linha. Este dispositivo é o centro de comando para o controle da atmosfera, permitindo que o operador defina e mantenha uma taxa de fluxo precisa e constante. Essa estabilidade é crucial para garantir que a atmosfera permaneça consistente durante todo o ciclo.

A Saída de Gás (Exaustão)

À medida que o gás controlado é alimentado na câmara, o ar deslocado e qualquer excesso de gás devem ter uma maneira de sair. Isso é geralmente gerenciado através de uma porta de exaustão simples ou uma válvula de alívio de pressão. Para gases inflamáveis como o hidrogênio, esta saída frequentemente leva a um dispositivo de queima para inflamar com segurança o gás que sai.

Compreendendo as Trocas Práticas

Embora o conceito seja direto, o controle eficaz da atmosfera envolve o equilíbrio de vários fatores práticos.

Pureza vs. Contaminação

A eficácia do processo está diretamente ligada à pureza do gás e à integridade da vedação do forno. Mesmo um pequeno vazamento ou o uso de um gás de baixa pureza pode introduzir oxigênio suficiente para causar oxidação indesejada.

Taxa de Fluxo vs. Custo

Uma taxa de fluxo de gás mais alta garante uma purga mais completa da câmara e fornece uma pressão positiva que ajuda a evitar a entrada de ar. No entanto, isso também aumenta o consumo de gás, levando a custos operacionais mais altos. O objetivo é encontrar a taxa de fluxo mínima que proteja o material de forma confiável.

Segurança com Gases Inflamáveis

O uso de uma atmosfera redutora, como uma mistura de nitrogênio/hidrogênio, introduz uma consideração de segurança significativa. Esses sistemas exigem ventilação adequada e uma fonte de ignição confiável na exaustão para queimar com segurança o gás hidrogênio inflamável, evitando que ele se acumule em níveis explosivos.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do gás é ditada inteiramente pelo resultado desejado do seu processo de tratamento térmico.

- Se seu foco principal é prevenir todas as reações (inércia): Use um gás inerte como Argônio de alta pureza (para materiais altamente sensíveis) ou Nitrogênio (uma escolha econômica para a maioria das aplicações de uso geral).

- Se seu foco principal é remover ativamente óxidos de superfície (redutor): Use uma atmosfera redutora, como uma mistura de Hidrogênio e Nitrogênio, para remover quimicamente átomos de oxigênio da superfície do material.

- Se seu foco principal é um tratamento térmico simples sem incrustações pesadas: Uma atmosfera inerte de Nitrogênio é a escolha padrão e mais econômica para proteger o material.

Dominar o controle da atmosfera oferece poder direto sobre a química final e as propriedades de seus materiais.

Tabela Resumo:

| Componente | Função | Consideração Chave |

|---|---|---|

| Câmara Selada do Forno | Previne vazamento de ar e mantém ambiente controlado | Essencial para a pureza; deve ser hermética |

| Entrada de Gás e Medidor de Fluxo | Regula a taxa de fluxo e o volume de gás para atmosfera estável | Crítico para a consistência; usa medidor de fluxo |

| Saída de Gás (Exaustão) | Remove o ar deslocado e o excesso de gás com segurança | Inclui queima para gases inflamáveis |

| Tipo de Gás (ex: Nitrogênio, Argônio) | Define a atmosfera como inerte ou redutora | A escolha depende do objetivo do processo (ex: prevenção de oxidação) |

Desbloqueie todo o potencial de seus processos de tratamento térmico com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de mufla, tubulares, rotativos, a vácuo, atmosféricos e sistemas CVD/PECVD confiáveis. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, desde a prevenção de oxidação até o aprimoramento das propriedades do material. Entre em contato hoje para discutir como nossa experiência pode otimizar seu controle de atmosfera e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material