Na fabricação de eletrônicos, um forno inerte é fundamental porque permite que componentes sensíveis sejam aquecidos sem serem danificados pelo ar circundante. O ar normal contém oxigênio, que faz com que os materiais se oxidem e se degradem em altas temperaturas. Um forno inerte substitui o ar reativo por um gás não reativo (inerte), garantindo a integridade e o desempenho do produto final.

O problema central não é o calor em si, mas as reações químicas que o calor acelera na presença de oxigênio. Um forno inerte protege os componentes criando uma atmosfera estéril e não reativa, geralmente usando nitrogênio, para evitar que essas reações destrutivas ocorram.

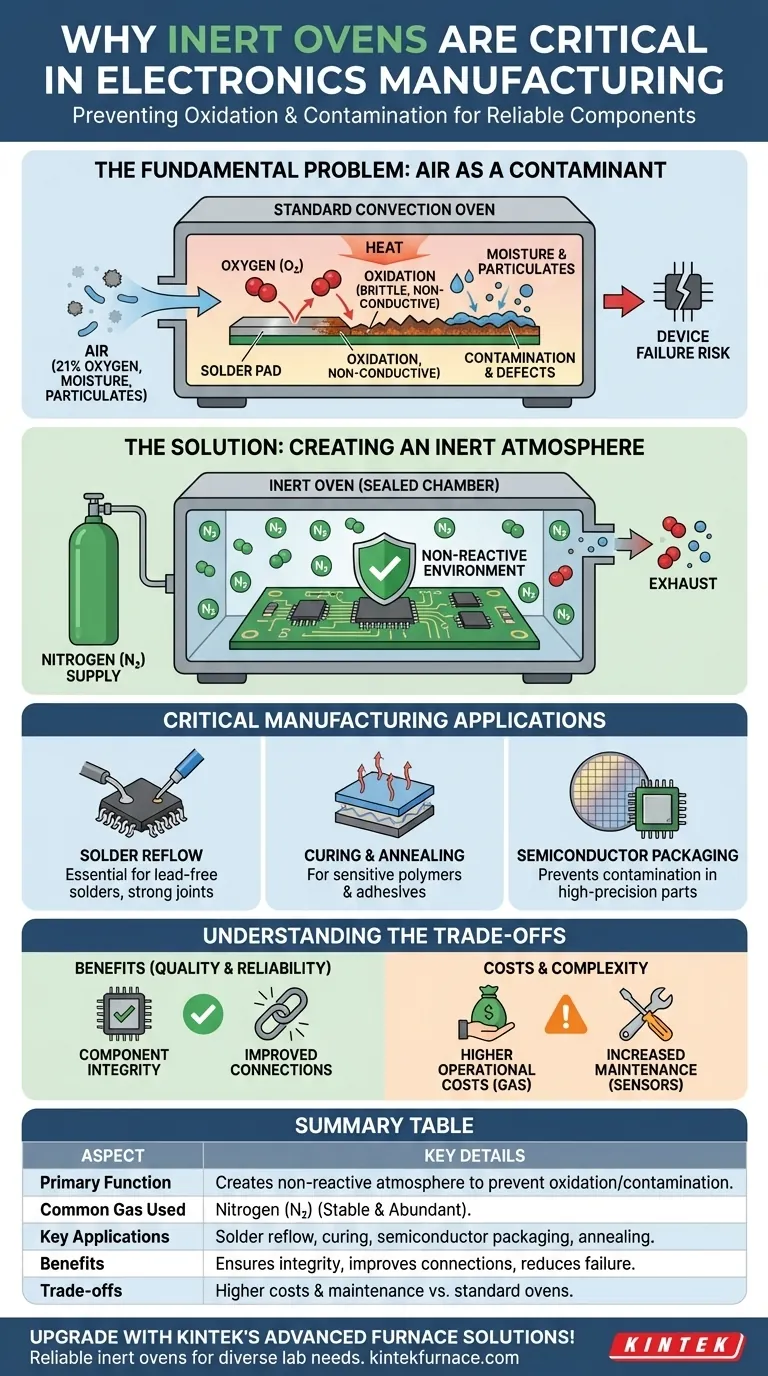

O Problema Fundamental: O Ar como Contaminante

No nível microscópico da eletrônica moderna, o ar normal que respiramos se torna uma fonte significativa de contaminação durante os processos de aquecimento.

Por que um Forno Padrão Falha

Um forno "de convecção" padrão simplesmente circula ar quente. Embora isso seja eficaz para aquecimento, ele expõe constantemente o produto a aproximadamente 21% de oxigênio e quantidades variáveis de umidade.

Nas altas temperaturas necessárias para processos como soldagem ou cura, esse oxigênio se torna altamente reativo.

A Ameaça da Oxidação

A oxidação é a principal reação química que os fornos inertes são projetados para prevenir. Pense nisso como uma forma rápida e microscópica de ferrugem.

Quando superfícies metálicas, como almofadas de solda ou terminais de componentes, são aquecidas na presença de oxigênio, forma-se uma fina camada de óxido metálico. Essa camada de óxido não é condutora e é quebradiça, levando a juntas de solda ruins, conexões elétricas fracas e, em última análise, falha do dispositivo.

Além do Oxigênio: Umidade e Partículas

O ar ambiente aspirado para um forno padrão também contém umidade e partículas de poeira microscópicas.

Durante o aquecimento, essa umidade pode causar sua própria série de problemas, e partículas podem se depositar em superfícies sensíveis, criando defeitos que comprometem a função de semicondutores e outros componentes de alta precisão.

Como um Forno Inerte Resolve o Problema

Um forno inerte é um sistema precisamente controlado que combate diretamente as ameaças de oxidação e contaminação.

Criação de uma Atmosfera Inerte

O princípio é simples: substituir o ar reativo por algo que seja não reativo (inerte). A câmara do forno é selada e purgada com um gás inerte de alta pureza.

Este processo desloca o oxigênio, a umidade e as partículas, criando um ambiente ideal para aquecer materiais sensíveis.

O Papel do Nitrogênio (N2)

O gás inerte mais comumente usado na fabricação de eletrônicos é o nitrogênio (N2). O nitrogênio é ideal porque é abundante (cerca de 78% da atmosfera da Terra), relativamente barato de isolar e extremamente estável.

A forte ligação tripla que mantém os dois átomos de nitrogênio juntos torna a molécula de N2 muito não reativa, de modo que ela não interferirá nos processos químicos ou metalúrgicos que ocorrem dentro do forno.

Aplicações Críticas de Fabricação

Atmosferas inertes não são um luxo; são um requisito para muitos processos modernos. São essenciais para a refusão de solda, especialmente com soldas sem chumbo que exigem temperaturas mais altas.

Elas também são usadas para curar polímeros e adesivos específicos e para embalagem e recozimento de semicondutores, onde até a menor contaminação pode destruir o componente.

Compreendendo as Trocas

Embora essenciais para a qualidade, a implementação de uma atmosfera inerte introduz custos e complexidade que são importantes de reconhecer.

Custos Operacionais Mais Altos

Operar um forno inerte requer um fornecimento constante de gás nitrogênio de alta pureza, o que representa um custo consumível significativo e contínuo em comparação com o uso de um forno padrão que utiliza apenas ar ambiente.

Complexidade e Manutenção Aumentadas

Esses fornos exigem sistemas de fornecimento de gás, reguladores de fluxo e sensores de oxigênio para monitorar constantemente a atmosfera dentro da câmara (muitas vezes medida em partes por milhão, ou PPM). Isso adiciona camadas de controle de processo, calibração e manutenção.

Quando Não é Necessário

É crucial reconhecer que nem todo processo de aquecimento requer uma atmosfera inerte. Para secar a umidade de placas de circuito nuas ou curar revestimentos robustos e não sensíveis, um forno padrão é frequentemente perfeitamente adequado e muito mais econômico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de aquecimento correto depende inteiramente da sensibilidade dos seus materiais e dos seus requisitos de qualidade final.

- Se o seu foco principal for máxima confiabilidade e desempenho: Use um forno inerte para refusão de solda para criar juntas de solda fortes, limpas e confiáveis, especialmente com componentes de passo fino.

- Se o seu foco principal for processar materiais sensíveis: Uma atmosfera inerte é inegociável para embalagem de semicondutores, recozimento ou cura de materiais que se degradam na presença de oxigênio.

- Se o seu foco principal for o controle de custos para montagens não críticas: Um forno de convecção padrão é frequentemente suficiente para processos básicos de secagem ou cura onde uma leve oxidação superficial é aceitável.

Em última análise, entender o papel da atmosfera é tão crítico quanto controlar a temperatura para alcançar eletrônicos de alta qualidade e confiáveis.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Função Principal | Cria uma atmosfera não reativa para prevenir oxidação e contaminação durante o aquecimento. |

| Gás Comumente Usado | Nitrogênio (N2) devido à sua estabilidade e abundância. |

| Aplicações Chave | Refusão de solda, cura de polímeros, embalagem de semicondutores e recozimento. |

| Benefícios | Garante a integridade do componente, melhora as conexões elétricas e reduz a falha do dispositivo. |

| Trocas | Custos operacionais mais altos e manutenção aumentada em comparação com fornos padrão. |

Atualize sua fabricação de eletrônicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos inertes confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a qualidade e a eficiência do produto. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho