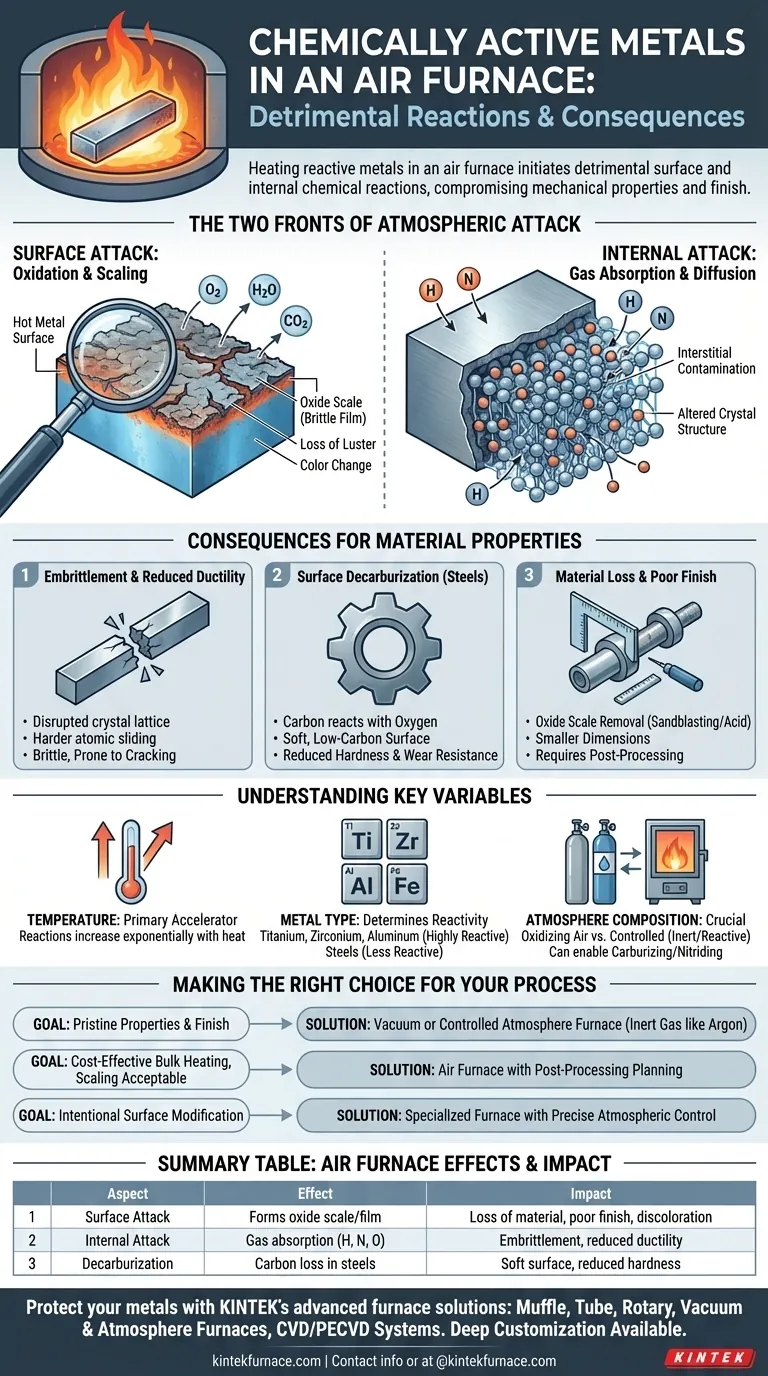

Quando um metal quimicamente ativo é aquecido num forno a ar, iniciam-se uma série de reações químicas prejudiciais com a atmosfera circundante. Estas reações ocorrem tanto na superfície, formando uma película de óxido ou escama, como na estrutura interna do metal, à medida que gases como oxigénio, azoto e hidrogénio são absorvidos. O resultado é uma deterioração significativa das propriedades mecânicas originais e do acabamento superficial do metal.

Aquecer um metal reativo ao ar livre não é um processo passivo. A atmosfera do forno atua como um agente químico agressivo, alterando fundamentalmente o metal ao criar camadas superficiais frágeis e introduzindo impurezas internas que comprometem a sua integridade estrutural.

As Duas Frentes do Ataque Atmosférico

Quando um metal é aquecido, os seus átomos vibram mais intensamente, tornando-o muito mais suscetível a reações químicas. Um forno a ar fornece um fornecimento pronto de gases reativos que atacam o metal de duas maneiras distintas.

Ataque Superficial: Oxidação e Formação de Escama

O efeito mais visível é a oxidação. A superfície quente do metal reage prontamente com o oxigénio, o vapor de água e o dióxido de carbono presentes no ar.

Esta reação forma uma camada quebradiça, muitas vezes escamosa, de óxido metálico conhecida como escama ou película de óxido. Este processo é responsável pela perda do brilho metálico do metal e pela mudança de cor.

Ataque Interno: Absorção e Difusão de Gás

Simultaneamente, elementos atómicos mais pequenos como o hidrogénio (do vapor de água) e o azoto podem ser absorvidos pela superfície. A altas temperaturas, estes átomos difundem-se da superfície para o interior da estrutura cristalina do metal.

Esta contaminação interna é frequentemente invisível, mas é particularmente prejudicial, pois altera as propriedades do metal a partir do interior.

As Consequências para as Propriedades do Material

Estas alterações químicas não são meramente estéticas. Têm consequências negativas diretas no desempenho e na fiabilidade do componente metálico.

Fragilização e Redução da Ductilidade

A absorção de gases, particularmente hidrogénio e azoto, perturba a rede cristalina do metal. Isto é frequentemente denominado contaminação intersticial.

Esta perturbação torna mais difícil para as camadas atómicas deslizarem umas sobre as outras, fazendo com que o metal se torne significativamente mais frágil e perca a sua ductilidade. Um metal frágil tem maior probabilidade de rachar ou fraturar sob tensão em vez de dobrar.

Descarbonetação Superficial (em Aços)

Para os aços ao carbono, o oxigénio na atmosfera do forno pode reagir com o carbono perto da superfície da peça. Esta reação "queima" o carbono, deixando uma camada de ferro macia e com baixo teor de carbono.

Esta descarbonetação é altamente indesejável em aplicações que requerem uma superfície dura e resistente ao desgaste, como engrenagens ou mancais.

Perda de Material e Mau Acabamento

A escama de óxido que se forma na superfície representa uma perda do metal base. Esta escama é tipicamente removida após o tratamento térmico através de processos como jateamento ou decapagem ácida, resultando numa peça final menor do que as suas dimensões originais.

Compreender as Variáveis Chave

A severidade destes efeitos não é constante; depende de alguns fatores críticos que pode frequentemente controlar.

A Temperatura é o Acelerador Principal

A taxa de todas estas reações químicas — oxidação, difusão e descarbonetação — aumenta exponencialmente com a temperatura. Um pequeno aumento na temperatura do forno pode causar um aumento drástico no ataque atmosférico.

O Tipo de Metal Determina a Reatividade

Metais como o titânio, o zircónio e o alumínio são extremamente reativos e altamente suscetíveis à absorção de gás e à oxidação. Os aços também são reativos, mas geralmente menos do que este grupo. A escolha do método de aquecimento deve levar em consideração a reatividade inerente do metal.

A Composição da Atmosfera é Crucial

Embora um forno a ar seja inerentemente oxidante, ligeiras variações na atmosfera podem mudar o resultado. Uma atmosfera com excesso de monóxido de carbono (CO) ou metano (CH4) pode, na verdade, adicionar carbono à superfície do aço (cementação), o que é o oposto da descarbonetação. Isto realça que a atmosfera do forno é uma variável química ativa.

Fazer a Escolha Certa para o Seu Processo

Compreender estas reações é fundamental para selecionar o método de aquecimento apropriado para o seu objetivo.

- Se o seu foco principal é preservar as propriedades imaculadas do material e o acabamento superficial: Um forno a ar é inadequado. Deve utilizar um forno a vácuo ou um forno controlado com uma atmosfera de gás inerte (como árgon) para proteger o metal.

- Se o seu foco principal é o aquecimento em massa económico e alguma formação de escama superficial é aceitável: Pode ser utilizado um forno a ar, mas deve planear etapas de pós-processamento, como maquinação ou limpeza, para remover a camada superficial danificada.

- Se o seu objetivo é modificar intencionalmente a superfície (por exemplo, endurecimento da superfície): Deve utilizar um forno especializado com controlos atmosféricos precisos para introduzir elementos específicos, como carbono (cementação) ou azoto (nitretação), de forma previsível.

Em última análise, controlar a atmosfera do forno não é uma reflexão tardia; é um parâmetro crítico para alcançar o resultado metalúrgico desejado.

Tabela Resumo:

| Aspeto | Efeito no Forno a Ar | Impacto no Metal |

|---|---|---|

| Ataque Superficial | Forma escama/película de óxido | Perda de material, mau acabamento, descoloração |

| Ataque Interno | Absorção de gás (H, N, O) | Fragilização, redução da ductilidade |

| Descarbonetação | Perda de carbono em aços | Superfície macia, dureza reduzida |

| Variáveis Chave | Temperatura, tipo de metal, atmosfera | Determina a severidade do dano |

Proteja os seus metais contra danos atmosféricos com as soluções avançadas de fornos da KINTEK. Alavancando P&D excecional e fabrico interno, oferecemos Fornos de Crisol, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, com forte personalização profunda para satisfazer as suas necessidades experimentais únicas. Contacte-nos hoje para aumentar a eficiência do seu laboratório e a qualidade do material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho