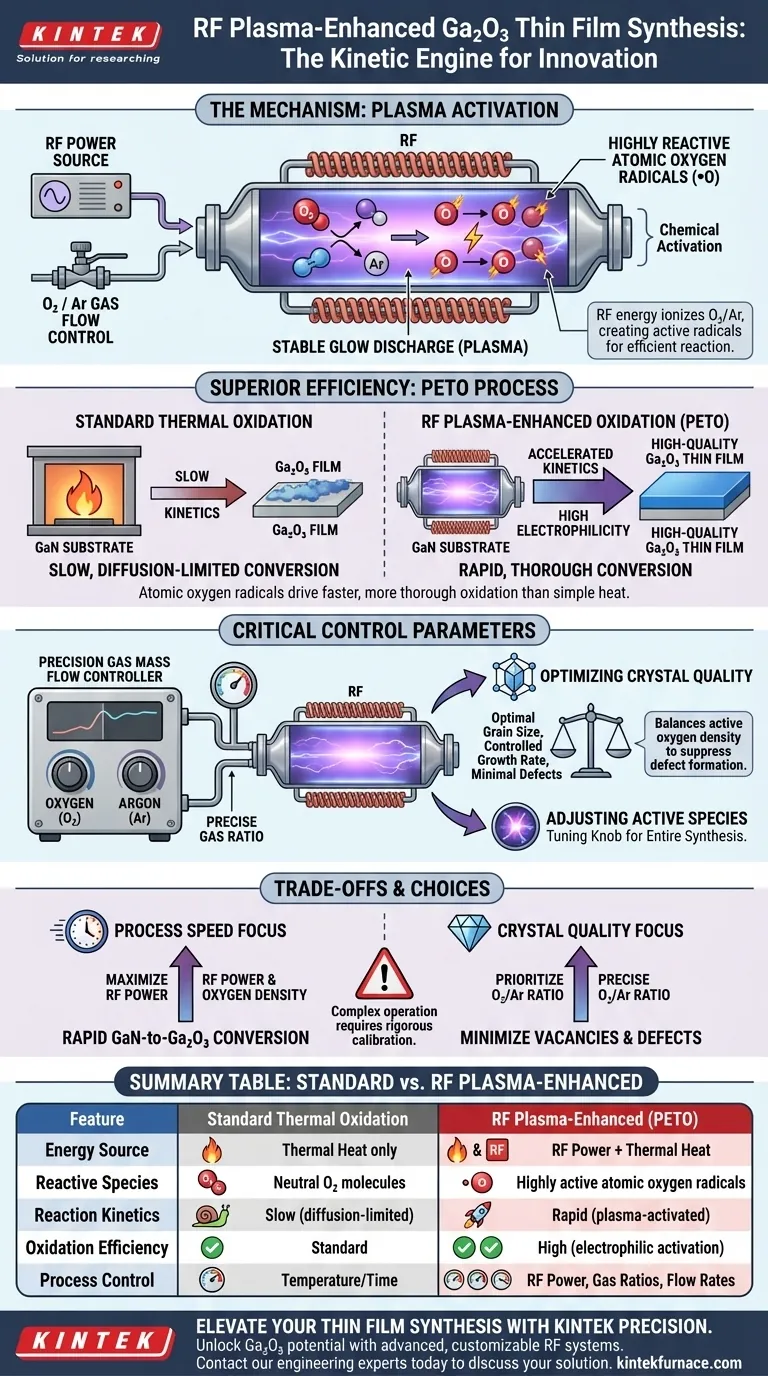

Um forno tubular horizontal aprimorado por plasma de radiofrequência (RF) atua como o motor cinético para a síntese de filmes finos de óxido de gálio (Ga2O3), especificamente através do processo de oxidação térmica aprimorada por plasma (PETO).

Ao usar uma fonte de energia de RF para gerar uma descarga luminosa estável, o forno ioniza uma mistura de gases de oxigênio e argônio em um estado de plasma altamente ativo. Esse processo cria radicais de oxigênio atômico com alta atividade química, o que impulsiona a oxidação do nitreto de gálio (GaN) em óxido de gálio de forma muito mais eficiente do que os métodos térmicos padrão.

Ponto Principal Enquanto os fornos tradicionais dependem principalmente do calor para impulsionar as reações, este equipamento usa energia de RF para ativar quimicamente a atmosfera. Isso permite a conversão rápida e de alta qualidade de materiais, substituindo a energia térmica simples por radicais de oxigênio atômico altamente reativos.

O Mecanismo de Ativação por Plasma

Geração de Descarga Luminosa Estável

A função fundamental do forno é aplicar energia de radiofrequência (RF) ao ambiente gasoso dentro do tubo.

Essa entrada de energia excita as moléculas de gás, criando uma descarga luminosa estável. Esse estado é o precursor para um processamento de plasma eficaz.

Criação de Espécies Altamente Reativas

Dentro do forno, a energia de RF ioniza uma mistura específica de oxigênio (O2) e argônio (Ar).

Essa ionização decompõe as moléculas de oxigênio estáveis em radicais de oxigênio atômico. Esses radicais possuem alta eletrofilicidade e atividade química, tornando-os significativamente mais agressivos na condução de reações químicas do que as moléculas de oxigênio neutras.

Eficiência Superior à Difusão Padrão

Aceleração da Reação

Os fornos de difusão padrão dependem fortemente de altas temperaturas para forçar a oxidação, o que pode ser um processo lento.

Em contraste, o forno aprimorado por plasma de RF utiliza a alta energia dos radicais de oxigênio atômico para acelerar a cinética da reação. Isso acelera significativamente a conversão de substratos de nitreto de gálio (GaN) em filmes finos de óxido de gálio (Ga2O3).

Eficiência de Oxidação Aprimorada

A natureza "ativa" do plasma garante que a oxidação não seja apenas mais rápida, mas também mais completa.

A alta eletrofilicidade dos radicais de oxigênio garante que eles reajam prontamente com o substrato, melhorando a eficiência geral do processo de oxidação em comparação com a oxidação térmica passiva.

Parâmetros Críticos de Controle

O Papel do Fluxo de Massa de Gás

Para aproveitar o poder do plasma de forma eficaz, o forno deve ser acoplado a um sistema de controle de fluxo de massa de gás de alta precisão.

Este sistema regula com precisão as razões de fluxo de oxigênio e argônio. Essa razão é o "botão de ajuste" para todo o processo de síntese.

Otimização da Qualidade do Cristal

Ajustando finamente a mistura de gases, os operadores podem controlar a densidade de espécies de oxigênio ativas dentro do plasma.

Este controle preciso é essencial para suprimir a formação de defeitos. Uma razão de gás balanceada resulta em filmes com tamanho de grão ideal, taxas de crescimento controladas e concentrações mínimas de vacâncias de oxigênio.

Compreendendo os Compromissos

O Equilíbrio entre Reatividade e Qualidade

Enquanto o plasma de RF aumenta a velocidade, a razão oxigênio-argônio cria uma dependência crítica.

Se a razão não for otimizada, a densidade de espécies de oxigênio ativas pode se tornar muito alta ou muito baixa. Esse desequilíbrio pode levar ao aumento de vacâncias de oxigênio ou a uma estrutura cristalina ruim, anulando os benefícios do aprimoramento por plasma.

Complexidade da Operação

Ao contrário de um forno térmico simples, este sistema introduz variáveis que devem ser gerenciadas ativamente.

Alcançar a "receita" perfeita para tamanho de grão e taxa de crescimento requer calibração rigorosa da potência de RF e das razões de fluxo de gás, exigindo um nível mais alto de controle de processo do que os métodos de difusão padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno aprimorado por plasma de RF, alinhe seus parâmetros de processo com seus requisitos de saída específicos:

- Se seu foco principal é a Velocidade do Processo: Maximize a densidade de radicais de oxigênio atômico via potência de RF para acelerar a taxa de conversão de GaN para Ga2O3.

- Se seu foco principal é a Qualidade do Cristal: Priorize a precisão da razão Oxigênio/Argônio para minimizar vacâncias de oxigênio e suprimir a formação de defeitos.

O sucesso neste processo depende não apenas da geração de plasma, mas do controle preciso da atividade química dos radicais de oxigênio que ele cria.

Tabela Resumo:

| Característica | Oxidação Térmica Padrão | Aprimorado por Plasma de RF (PETO) |

|---|---|---|

| Fonte de Energia | Apenas Calor Térmico | Potência de RF + Calor Térmico |

| Espécies Reativas | Moléculas neutras de O2 | Radicais de oxigênio atômico altamente ativos |

| Cinética da Reação | Lenta (limitada por difusão) | Rápida (ativada por plasma) |

| Eficiência de Oxidação | Padrão | Alta (ativação eletrofílica) |

| Controle do Processo | Temperatura/Tempo | Potência de RF, Razões de Gás, Taxas de Fluxo |

Eleve Sua Síntese de Filmes Finos com a Precisão KINTEK

Desbloqueie todo o potencial da pesquisa em óxido de gálio (Ga2O3) com os sistemas avançados de aprimoramento por plasma de RF da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades específicas de laboratório. Se você está otimizando a qualidade do cristal ou acelerando a cinética da reação, nossos fornos especializados de alta temperatura fornecem a estabilidade e o controle que suas inovações exigem.

Pronto para transformar sua síntese de materiais? Entre em contato com nossos especialistas em engenharia hoje mesmo para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Ren-Siang Jiang, Qijin Cheng. O2-to-Ar Ratio-Controlled Growth of Ga2O3 Thin Films by Plasma-Enhanced Thermal Oxidation for Solar-Blind Photodetectors. DOI: 10.3390/nano15181397

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as principais aplicações da tecnologia PECVD? Descubra Soluções Versáteis de Filmes Finos para Indústrias Modernas

- Como funciona a geração de plasma em processos PECVD? Desvende a deposição de filmes finos a baixa temperatura

- Como o PECVD contribui para microeletrônica e dispositivos MEMS? Habilita a deposição de filmes finos a baixa temperatura

- Por que a câmara de reação a vácuo é crítica para PECVD em ligas de titânio? Controle de Precisão para Revestimentos Superiores

- Como a PECVD alcança excelente uniformidade de filme? Domine o Controle Preciso para Revestimentos Superiores

- O que é controle de processo in-situ em sistemas PECVD? Aumente o rendimento com monitoramento em tempo real

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio