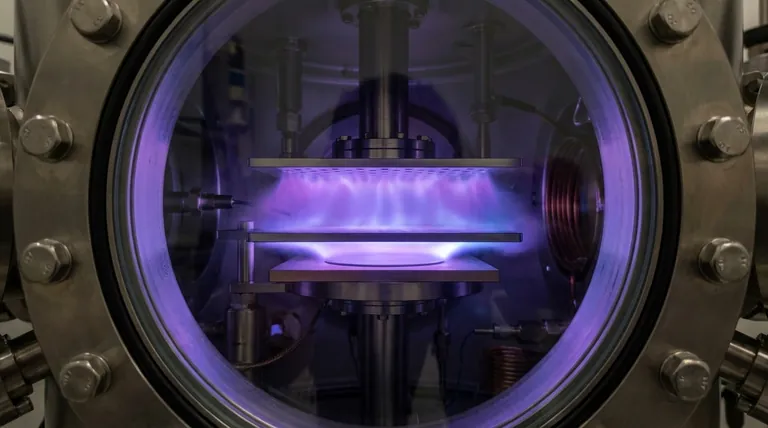

Em um sistema de Deposição Química de Vapor Assistida por Plasma (PECVD), o plasma é gerado aplicando-se um forte campo elétrico a um gás de baixa pressão dentro de uma câmara de vácuo. Este campo, criado pela aplicação de uma tensão entre dois eletrodos, energiza o gás, removendo elétrons de átomos e moléculas. Este processo, conhecido como ionização, cria uma mistura reativa de íons, elétrons, radicais e espécies neutras que chamamos de plasma.

O objetivo principal de gerar plasma no PECVD não é apenas ionizar o gás, mas criar um ambiente altamente energético e reativo a baixa temperatura. Este plasma atua como catalisador, fornecendo a energia para impulsionar reações químicas para a deposição de filmes finos sem a necessidade de calor elevado destrutivo.

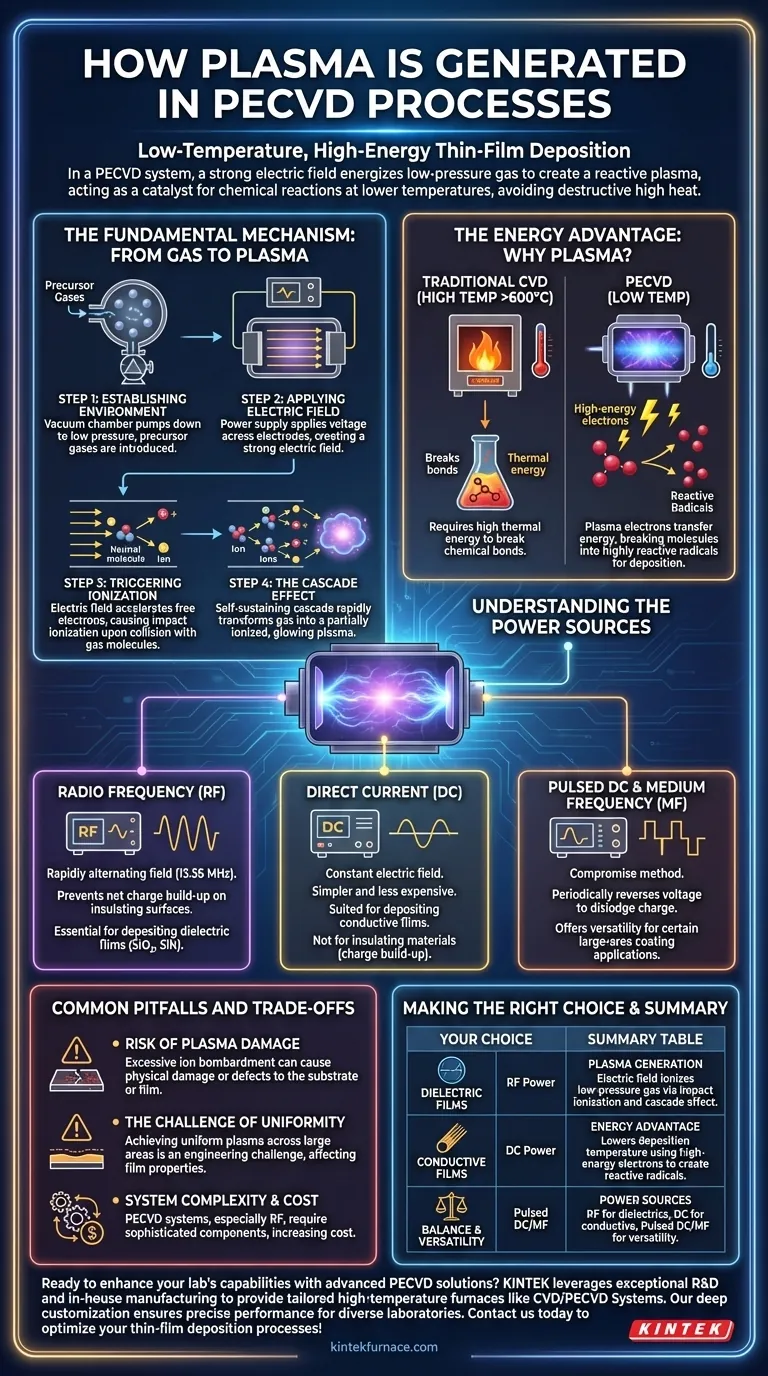

O Mecanismo Fundamental: De Gás a Plasma

Entender como um gás simples se transforma em um plasma reativo é fundamental para dominar o processo PECVD. A transformação depende de uma reação em cadeia controlada iniciada por um campo elétrico.

Etapa 1: Estabelecendo o Ambiente

Antes da geração do plasma, a câmara do processo é exaurida para uma baixa pressão (quase vácuo). Em seguida, são introduzidos gases precursores específicos. Estes são os gases que contêm os elementos químicos destinados ao filme fino final.

Etapa 2: Aplicando o Campo Elétrico

Uma fonte de alimentação aplica uma tensão através de dois eletrodos dentro da câmara. Isso cria um forte campo elétrico no espaço entre eles, onde residem os gases precursores.

Etapa 3: Desencadeando a Ionização

Alguns elétrons livres estão sempre presentes naturalmente no gás. O campo elétrico acelera esses elétrons a velocidades e energias muito altas. Quando um desses elétrons de alta energia colide com uma molécula de gás, ele pode arrancar outro elétron.

Isso cria um íon positivo (a molécula original menos um elétron) e um novo elétron livre. Este processo é chamado de ionização por impacto.

Etapa 4: O Efeito Cascata

O elétron recém-liberado também é acelerado pelo campo elétrico, levando a mais colisões e mais ionização. Isso cria um efeito cascata autossustentável, transformando rapidamente o gás neutro em um plasma parcialmente ionizado e brilhante. O brilho em si é resultado de partículas excitadas liberando energia como luz.

Por Que Usar Plasma? A Vantagem Energética

A principal razão para usar plasma é reduzir a temperatura necessária para a deposição. Na Deposição Química de Vapor (CVD) convencional, altas temperaturas (frequentemente >600°C) são necessárias para fornecer a energia térmica para quebrar as ligações químicas nos gases precursores.

Transferência de Energia Via Elétrons

No PECVD, a energia para impulsionar essas reações vem do próprio plasma. Os elétrons de alta energia transferem sua energia para as moléculas de gás através de colisões. Isso quebra as moléculas em fragmentos altamente reativos chamados radicais.

Deposição a Baixa Temperatura

Esses radicais são muito mais quimicamente reativos do que as moléculas de gás precursoras originais. Eles se adsorvem prontamente na superfície do substrato e formam o filme fino desejado, tudo sem a necessidade de altas temperaturas do substrato. Isso permite a deposição em materiais sensíveis à temperatura, como plásticos ou dispositivos microeletrônicos complexos.

Compreendendo as Fontes de Alimentação

A escolha da fonte de alimentação é crucial, pois influencia diretamente as características do plasma e, consequentemente, as propriedades do filme depositado.

Frequência de Rádio (RF)

A alimentação por RF (tipicamente em 13,56 MHz) é o método mais comum. O campo elétrico rapidamente alternado é eficaz para energizar os elétrons. Criticamente, como o campo está sempre mudando, ele evita que uma carga líquida se acumule em superfícies isolantes. Isso torna a RF essencial para depositar filmes dielétricos como dióxido de silício (SiO₂) e nitreto de silício (SiN).

Corrente Contínua (CC)

A alimentação por CC utiliza um campo elétrico constante. É mais simples e frequentemente mais barata do que a RF. No entanto, só pode ser usada para depositar filmes condutores. Se usada com um material isolante, a carga se acumularia na superfície, criando um campo elétrico oposto que extingue rapidamente o plasma.

CC Pulsada e Frequência Média (MF)

Fontes de alimentação de CC Pulsada e MF oferecem um compromisso. Ao pulsar periodicamente ou reverter a tensão, elas podem desalojar o acúmulo de carga em superfícies semi-isolantes. Isso oferece mais versatilidade do que a CC padrão, sendo menos complexo do que os sistemas de RF de alta frequência, o que a torna uma boa opção para certas aplicações de revestimento de grande área.

Armadilhas Comuns e Compensações

Embora poderoso, o plasma não é uma solução perfeita. A natureza energética do processo introduz complexidades que precisam ser gerenciadas.

Risco de Danos pelo Plasma

Os íons positivos criados no plasma são acelerados pelo campo elétrico e bombardeiam a superfície do substrato. Esse bombardeio pode ser benéfico, aumentando a densidade do filme, mas o excesso de energia pode causar danos físicos ao substrato ou ao filme em crescimento, criando defeitos.

O Desafio da Uniformidade

Obter um plasma perfeitamente uniforme em um substrato grande é um grande desafio de engenharia. Qualquer não uniformidade na densidade ou energia do plasma se traduzirá diretamente em variações na espessura do filme e nas propriedades do material, o que é inaceitável para aplicações de alta precisão.

Complexidade e Custo do Sistema

Os sistemas PECVD, especialmente aqueles que utilizam alimentação por RF, são mais complexos do que seus equivalentes de CVD térmico. Eles exigem fontes de alimentação sofisticadas, redes de casamento de impedância para transferir energia eficientemente para o plasma e projetos de câmara avançados, o que aumenta o custo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de método de geração de plasma é determinada pelo material que você está depositando e pelos requisitos do seu processo.

- Se seu foco principal for depositar filmes dielétricos (isolantes) de alta qualidade: A alimentação por RF é o padrão da indústria, pois evita eficazmente o acúmulo de carga e fornece um plasma estável e controlável.

- Se seu foco principal for depositar filmes condutores a um custo menor: Uma fonte de alimentação CC é uma solução mais simples e econômica que se adapta perfeitamente a essa tarefa.

- Se seu foco principal for equilibrar desempenho e custo para revestimentos de grande área: Sistemas de CC Pulsada ou MF podem oferecer um meio-termo prático, proporcionando melhor controle do processo do que a CC sem toda a complexidade de um sistema de RF.

Em última análise, entender a geração de plasma é entender como controlar com precisão a energia para construir materiais átomo por átomo.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Geração de Plasma | O campo elétrico ioniza o gás de baixa pressão via ionização por impacto e efeito cascata. |

| Vantagem Energética | Reduz a temperatura de deposição usando elétrons de alta energia para criar radicais reativos. |

| Fontes de Alimentação | RF para dielétricos, CC para filmes condutores, CC Pulsada/MF para versatilidade. |

| Armadilhas Comuns | Risco de danos pelo plasma, desafios de uniformidade e maior complexidade do sistema. |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Sistemas CVD/PECVD, adaptados às suas necessidades experimentais exclusivas. Nossa profunda personalização garante um desempenho preciso para diversos laboratórios. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade