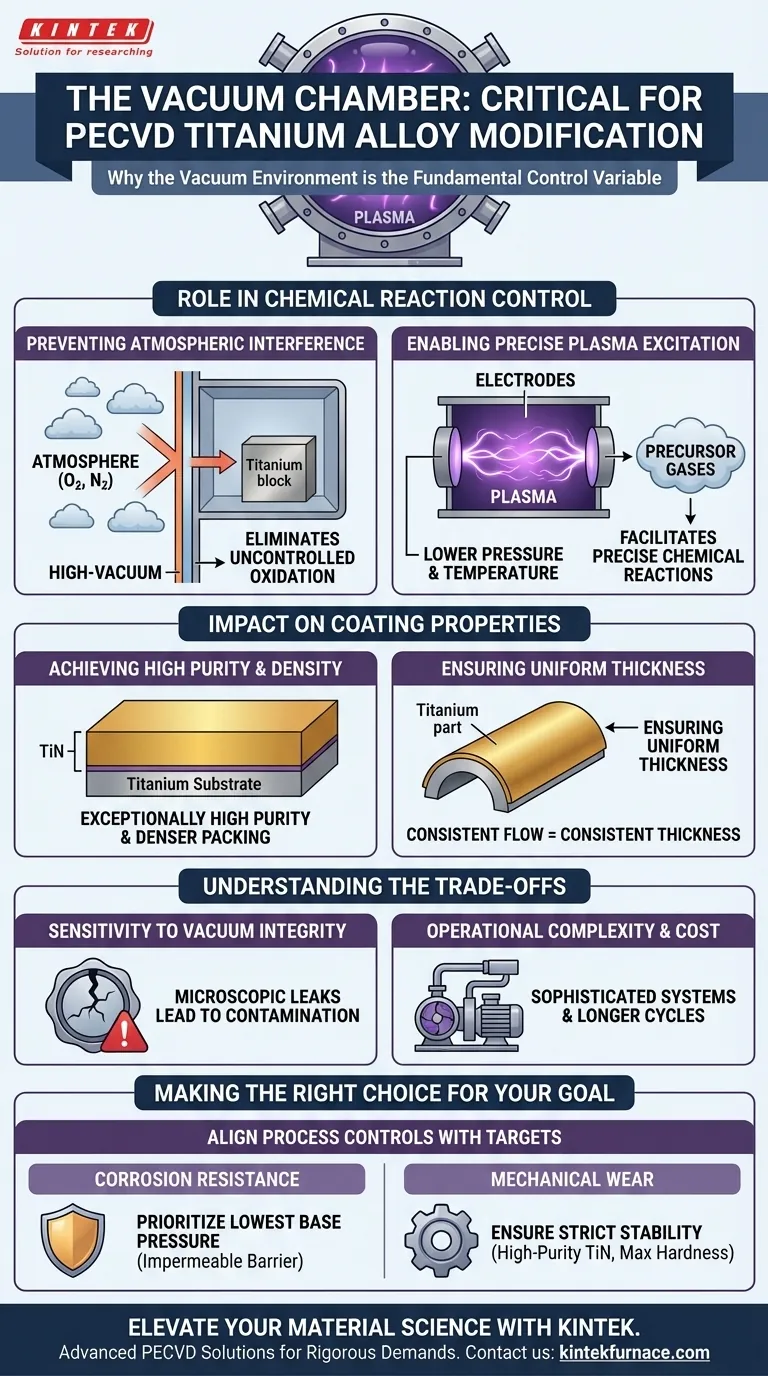

A câmara de reação a vácuo atua como a variável de controle fundamental no processo de Deposição Química de Vapor Aprimorada por Plasma (PECVD). Ela estabelece um ambiente de alto vácuo que elimina interferências atmosféricas, permitindo que os gases precursores sofram as reações químicas precisas e excitadas por plasma necessárias para modificar ligas de titânio.

O ambiente de vácuo não serve apenas para remover o ar; é o pré-requisito para determinar a integridade estrutural do revestimento final. Ao controlar rigorosamente a atmosfera, a câmara garante que revestimentos como o Nitreto de Titânio (TiN) alcancem a alta pureza, densidade e uniformidade necessárias para servir como uma barreira física eficaz.

O Papel do Vácuo no Controle da Reação Química

Prevenindo Interferência Atmosférica

A função mais imediata da câmara de vácuo é a exclusão do ar ambiente. Ligas de titânio são altamente reativas ao oxigênio e nitrogênio presentes na atmosfera.

Ao manter um estado de alto vácuo, o sistema impede a oxidação ou contaminação descontrolada durante o processo de deposição. Isso garante que a modificação da superfície seja impulsionada unicamente pelos gases precursores pretendidos, e não por variáveis atmosféricas aleatórias.

Possibilitando a Excitação Precisa do Plasma

A PECVD depende do plasma para excitar os gases precursores a um estado reativo em temperaturas mais baixas.

A câmara de vácuo reduz a pressão a uma faixa específica onde essa excitação de plasma pode ocorrer eficientemente. Este ambiente controlado de baixa pressão facilita reações químicas precisas, permitindo que os materiais precursores se liguem efetivamente ao substrato de titânio.

Impacto nas Propriedades do Revestimento

Alcançando Alta Pureza e Densidade

A qualidade do vácuo está diretamente correlacionada à qualidade do material depositado na liga.

Como a câmara remove impurezas voláteis e gases adsorvidos, os revestimentos resultantes — como o Nitreto de Titânio (TiN) — possuem pureza excepcionalmente alta. Além disso, a ausência de moléculas interferentes permite um empacotamento mais denso de átomos, criando um escudo físico robusto.

Garantindo Espessura Uniforme

Um ambiente de vácuo estável promove o fluxo e a distribuição consistentes de gases reativos.

Essa estabilidade garante que o revestimento cresça a uma taxa uniforme em toda a geometria da liga de titânio. O resultado é uma camada com espessura consistente, evitando pontos fracos ou irregularidades estruturais que poderiam comprometer a proteção.

Entendendo os Compromissos

Sensibilidade à Integridade do Vácuo

A dependência de um ambiente de alto vácuo introduz um ponto significativo de falha. Mesmo vazamentos microscópicos ou pequenas flutuações de pressão podem introduzir oxigênio, levando à contaminação imediata.

Se a integridade do vácuo for comprometida, o revestimento pode sofrer de má adesão, porosidade ou formação de óxidos indesejados em vez dos nitretos pretendidos.

Complexidade Operacional e Custo

Manter uma câmara de reação de alto vácuo adiciona camadas de complexidade ao processo de fabricação.

Requer sistemas de bombeamento sofisticados, manutenção rigorosa de vedações e tempos de ciclo mais longos para atingir a pressão base necessária antes que a deposição possa começar. Isso aumenta tanto os custos de equipamento de capital quanto os custos operacionais em comparação com métodos de revestimento sem vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios da PECVD para ligas de titânio, você deve alinhar seus controles de processo com seus alvos de desempenho específicos.

- Se o seu foco principal é a resistência à corrosão: Priorize a menor pressão base possível para maximizar a densidade do revestimento, criando uma barreira física impermeável contra ataques ambientais.

- Se o seu foco principal é o desgaste mecânico: Garanta a estabilidade rigorosa do nível de vácuo durante a excitação do plasma para garantir a formação de TiN de alta pureza para máxima dureza superficial.

A câmara de vácuo não é apenas um recipiente; é o ambiente ativo que define o limite de pureza e desempenho da modificação da sua liga de titânio.

Tabela Resumo:

| Característica | Papel no Processo PECVD | Impacto na Liga de Titânio |

|---|---|---|

| Exclusão Atmosférica | Remove oxigênio e nitrogênio | Previne oxidação e contaminação descontroladas |

| Excitação de Plasma | Facilita a reatividade dos gases em baixas pressões | Permite ligações químicas precisas em temperaturas mais baixas |

| Controle de Pureza | Elimina impurezas voláteis | Garante camadas de Nitreto de Titânio (TiN) de alta densidade e robustas |

| Distribuição de Gás | Mantém fluxo estável de gases reativos | Alcança espessura uniforme do revestimento em geometrias complexas |

| Integridade do Vácuo | Regulação rigorosa da pressão | Previne porosidade e garante forte adesão do revestimento |

Eleve a Ciência dos Seus Materiais com a KINTEK

Desbloqueie todo o potencial das modificações da sua liga de titânio com as soluções PECVD avançadas da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Vácuo, CVD e Mufla de alto desempenho projetados para as exigências rigorosas da deposição aprimorada por plasma.

Se você precisa de resistência à corrosão precisa ou máxima dureza superficial, nossos fornos de alta temperatura de laboratório personalizáveis oferecem a integridade do vácuo e a estabilidade que sua pesquisa merece. Entre em contato com nossos especialistas técnicos hoje mesmo para discutir como a KINTEK pode otimizar a eficiência do processamento térmico do seu laboratório.

Guia Visual

Referências

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as vantagens das fontes de plasma indutivamente acoplado (ICP) no PECVD? Aumentar a Qualidade e as Taxas de Deposição de Películas Finas

- Qual é a faixa de pressão de deposição para equipamentos PECVD? Otimize a qualidade do filme e a velocidade de deposição

- Quais são as especificações do sistema PECVD? Desbloqueie a Deposição Precisa de Filmes Finos

- Quais são as vantagens de taxa de produção do PECVD? Aumente o Rendimento com Velocidade de Baixa Temperatura

- Como o plasma é criado no PECVD? Desbloqueando a Deposição de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD para a preparação de materiais 2D? Desbloqueie a Fabricação Escalável e de Baixa Temperatura

- Quais materiais são permitidos no sistema PECVD? Garanta a compatibilidade para uma deposição superior de filmes finos

- Como a IA está sendo usada no PECVD? Automatizar e Otimizar Processos de Deposição de Filmes Finos