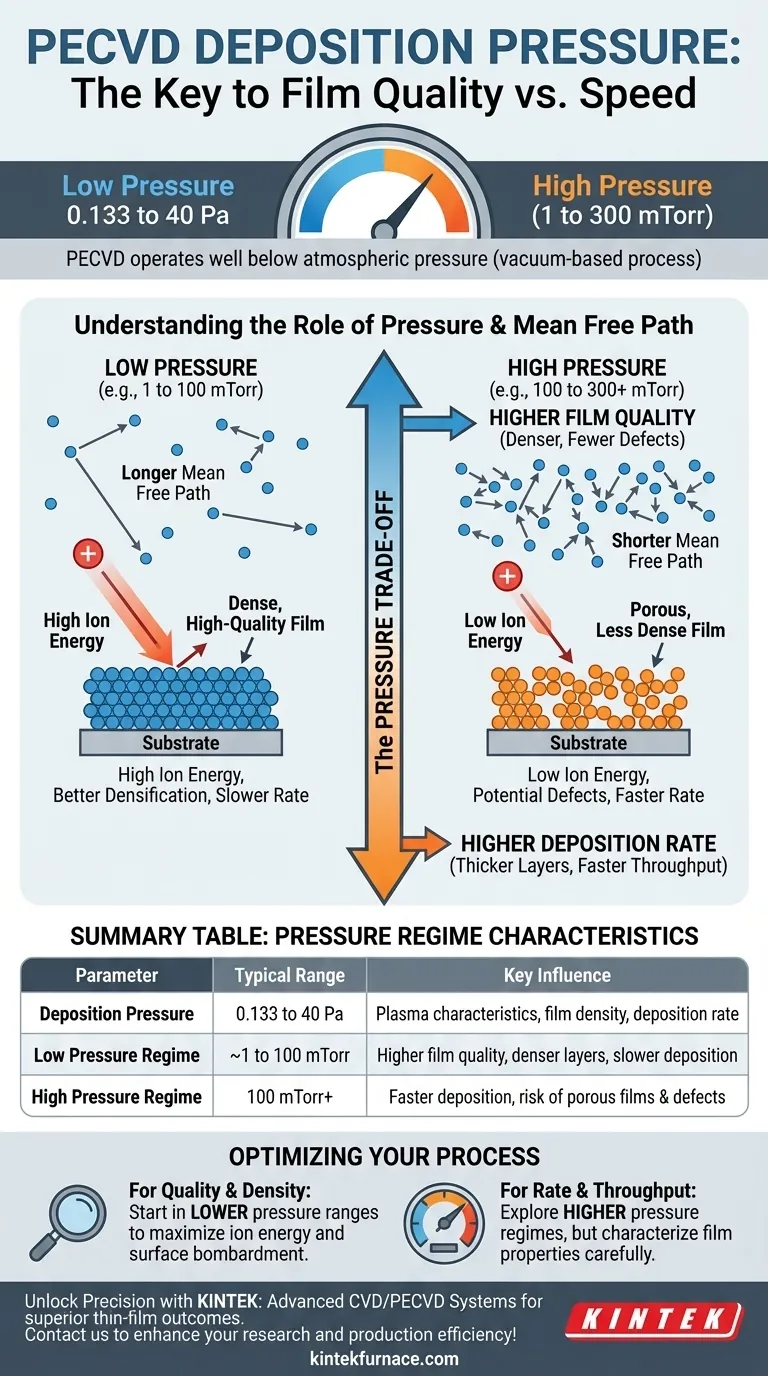

Em um sistema PECVD padrão, a pressão de deposição típica varia de 0,133 a 40 Pascais (Pa), o que equivale a aproximadamente 1 a 300 millitorr (mTorr). Esta janela operacional existe bem abaixo da pressão atmosférica, classificando a Deposição Química a Vapor Aprimorada por Plasma (PECVD) como um processo baseado em vácuo. A pressão exata é um parâmetro crítico que é cuidadosamente ajustado com base no material específico que está sendo depositado e nas propriedades desejadas do filme.

A pressão não é meramente uma condição de fundo em PECVD; é uma alavanca de controle primária. A escolha da pressão governa diretamente as características do plasma, forçando uma troca fundamental entre a velocidade de deposição e a qualidade e densidade finais do filme fino.

O Papel da Pressão em um Sistema PECVD

Para entender por que essa faixa de pressão específica é usada, devemos olhar como ela influencia a mecânica central do processo PECVD. É um equilíbrio delicado entre ter material suficiente para depositar e espaço suficiente para o plasma funcionar eficazmente.

Estabelecendo um Ambiente de Vácuo Controlado

Como a Deposição Química a Vapor (CVD) tradicional, o PECVD é um método de deposição a vácuo. A câmara de processo é bombeada para uma baixa pressão de base para remover contaminantes como oxigênio e vapor d'água, que poderiam interferir na química do filme.

Os gases precursores são então introduzidos, e a pressão é estabilizada dentro da faixa operacional (por exemplo, 0,133 a 40 Pa). Isso garante que os gases precursores sejam as espécies dominantes na câmara, levando a filmes de maior pureza.

Criando e Sustentando o Plasma

O plasma é um gás ionizado contendo uma mistura de íons, elétrons, radicais e moléculas neutras. Em PECVD, um campo elétrico energiza os gases precursores para criar esse plasma.

A pressão determina a densidade das moléculas de gás na câmara. Deve haver moléculas suficientes para sustentar a descarga do plasma, mas não tantas que o plasma se torne instável ou ineficiente.

O Conceito de Caminho Livre Médio

O conceito mais crítico que a pressão controla é o caminho livre médio: a distância média que uma partícula (como um elétron ou íon) percorre antes de colidir com outra partícula.

Em pressões mais baixas, o caminho livre médio é mais longo. Os elétrons podem acelerar para energias mais altas antes de uma colisão, levando a uma ionização e dissociação mais eficientes dos gases precursores.

Em pressões mais altas, o caminho livre médio é mais curto. As partículas colidem com mais frequência, o que altera a distribuição de energia e o tipo de reações químicas que ocorrem.

Como a Pressão Influencia a Deposição do Filme

Ajustar a pressão da câmara altera diretamente o caminho livre médio, o que por sua vez tem um impacto profundo na taxa de deposição e nas propriedades finais do filme.

Impacto na Taxa de Deposição

Uma pressão operacional mais alta geralmente aumenta a concentração de espécies reagentes na câmara. Isso pode levar a uma taxa de deposição mais alta, pois mais precursores formadores de filme estão disponíveis para reagir na superfície do substrato.

No entanto, essa relação não é linear. A taxa de deposição também depende muito das taxas de fluxo de gás e da potência do plasma.

Impacto na Qualidade e Densidade do Filme

Pressões mais baixas e um caminho livre médio mais longo permitem que os íons acelerem para energias mais altas antes de atingir o substrato. Esse bombardeamento de alta energia transfere momento para o filme em crescimento.

Este efeito de "peening atômico" resulta em um filme mais denso e compacto com menor porosidade. Isso é frequentemente desejável para criar camadas ópticas ou eletrônicas de alta qualidade.

Por outro lado, pressões mais altas levam a um bombardeamento iônico de menor energia, o que pode resultar em filmes menos densos e mais porosos.

Entendendo as Trocas

A escolha da pressão é sempre um equilíbrio entre objetivos concorrentes. Não existe uma única pressão "melhor"; isso depende inteiramente do objetivo do processo.

Regimes de Baixa Pressão (~1 a 100 mTorr)

Operar na extremidade inferior da faixa de pressão favorece a criação de filmes de alta qualidade. A alta energia iônica promove a mobilidade superficial e a densificação.

A principal troca é frequentemente uma taxa de deposição mais lenta. Isso pode não ser adequado para aplicações que exigem filmes espessos ou alto rendimento.

Regimes de Alta Pressão (~100 mTorr a alguns Torr)

Pressões mais altas podem aumentar significativamente as taxas de deposição, aumentando a densidade do reagente e as colisões na fase gasosa.

O risco é uma redução na qualidade do filme. Isso pode levar a filmes mais porosos e pode até causar nucleação na fase gasosa, onde as partículas se formam no próprio plasma e caem sobre o substrato, criando defeitos.

Pressão vs. Outros Parâmetros

A pressão nunca funciona isoladamente. Faz parte de um sistema multivariável que inclui potência do plasma, taxa de fluxo de gás e temperatura. Por exemplo, uma alta taxa de deposição pode ser alcançada em baixa pressão, aumentando significativamente a potência do plasma ou o fluxo de gás. O ajuste fino de um processo requer o ajuste desses parâmetros em conjunto.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração de pressão ideal é ditada pelo objetivo principal do seu processo de deposição.

- Se o seu foco principal é filmes de alta qualidade, densos e com poucos defeitos: Comece o desenvolvimento do seu processo em uma faixa de pressão mais baixa para maximizar a energia iônica e o bombardeamento da superfície.

- Se o seu foco principal é uma alta taxa de deposição para camadas mais espessas: Explore regimes de pressão mais alta, mas certifique-se de caracterizar o filme para propriedades como porosidade, estresse e pureza para garantir que ele ainda atenda aos seus requisitos mínimos.

Dominar o papel da pressão é fundamental para passar de simplesmente executar um processo PECVD para realmente engenhar seu resultado.

Tabela Resumo:

| Parâmetro | Faixa Típica | Influência Chave |

|---|---|---|

| Pressão de Deposição | 0,133 a 40 Pa (1-300 mTorr) | Controla as características do plasma, densidade do filme e taxa de deposição |

| Baixa Pressão (1-100 mTorr) | ~0,133 a 13,3 Pa | Maior qualidade do filme, camadas mais densas, deposição mais lenta |

| Alta Pressão (100 mTorr+) | >13,3 Pa | Deposição mais rápida, risco de filmes porosos e defeitos |

Desbloqueie a Precisão em Seus Processos PECVD com a KINTEK

Lutando para equilibrar a qualidade do filme e a velocidade de deposição em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD personalizáveis. Aproveitando P&D excepcional e fabricação interna, fornecemos equipamentos sob medida para atender às suas necessidades experimentais exclusivas – garantindo controle de pressão ideal para resultados superiores em filmes finos. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos