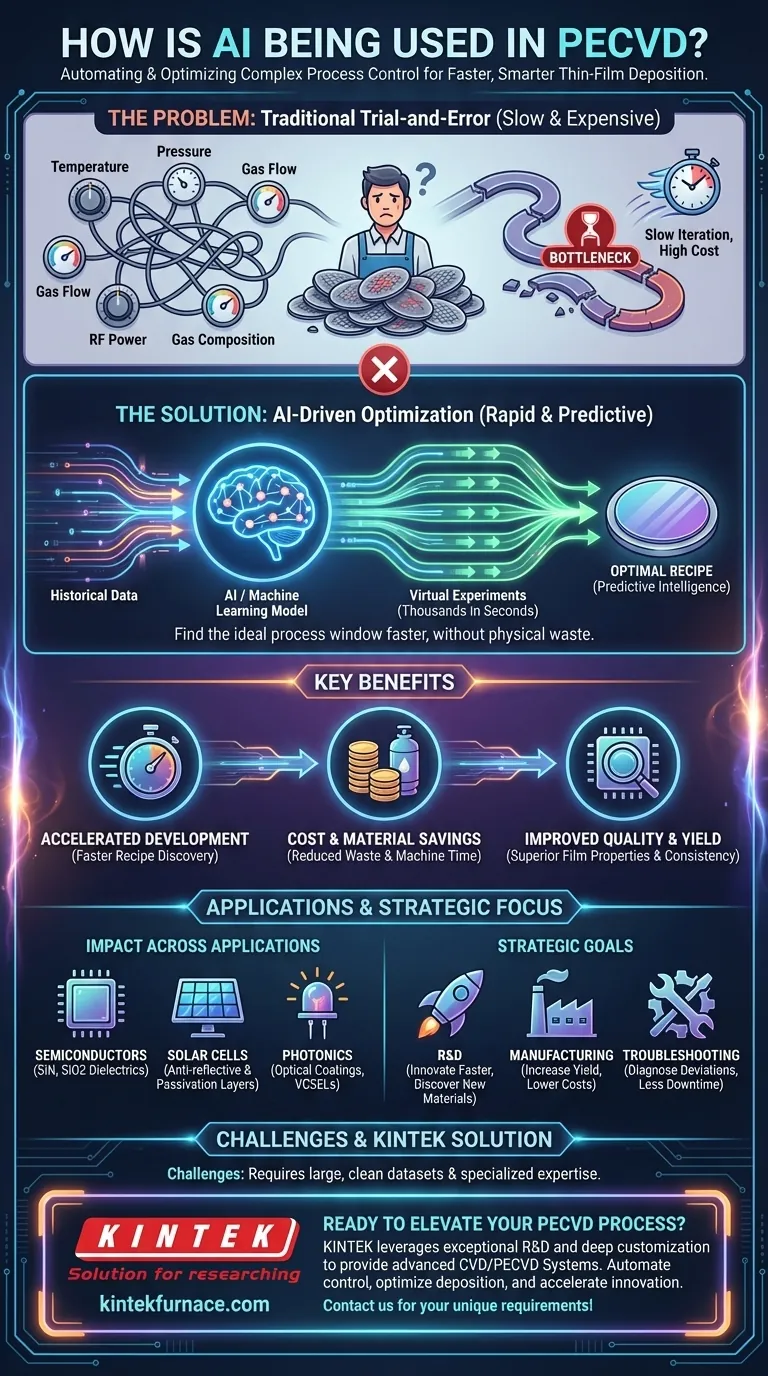

Em resumo, a Inteligência Artificial (IA) está sendo integrada na Deposição Química a Vapor Aprimorada por Plasma (PECVD) para automatizar e otimizar a complexa tarefa de controle de processo. Ao analisar grandes quantidades de dados experimentais, os modelos de IA podem prever como as mudanças nos parâmetros do processo — como temperatura, pressão e fluxo de gás — afetarão as propriedades finais do filme fino. Isso permite que pesquisadores e fabricantes encontrem a "receita" ideal para uma aplicação específica muito mais rapidamente e de forma mais econômica do que pelos métodos tradicionais de tentativa e erro.

O principal desafio no PECVD é sua complexidade; dezenas de variáveis interagem para determinar a qualidade do produto final. A IA transforma esse desafio, permitindo uma mudança da experimentação física lenta e cara para a otimização virtual rápida e orientada por dados, acelerando significativamente a descoberta de materiais e melhorando o rendimento da fabricação.

O Desafio Principal: Por que a Otimização de PECVD é Tão Difícil

PECVD é um pilar da fabricação moderna, usado para criar os filmes finos microscópicos que alimentam tudo, desde semicondutores a células solares. No entanto, alcançar o filme perfeito é notoriamente difícil.

O Problema do Desenvolvimento de "Receitas"

Um processo PECVD é definido por sua "receita" — um conjunto preciso de parâmetros de entrada. Isso inclui temperatura do substrato, pressão da câmara, taxas de fluxo de gás, composição do gás, potência de RF e frequência.

Mesmo uma pequena mudança em um parâmetro pode ter um efeito significativo e muitas vezes imprevisível nas propriedades finais do filme, como sua espessura, uniformidade, índice de refração e tensão interna.

O Alto Custo da Tentativa e Erro

Tradicionalmente, o desenvolvimento de uma nova receita de PECVD é um processo manual e iterativo. Os engenheiros realizam dezenas ou até centenas de experimentos, ajustando uma variável por vez para observar seu efeito.

Essa abordagem é extremamente lenta, consome materiais e gases caros e exige tempo de máquina e recursos de engenharia significativos. É um grande gargalo tanto em ambientes de pesquisa quanto de produção.

Como a IA Oferece uma Solução

A IA, e especificamente a aprendizagem de máquina (ML), fornece um novo conjunto de ferramentas poderosas para navegar na complexidade do controle de processo de PECVD. Ela substitui a suposição e a iteração lenta por inteligência preditiva.

Construindo Modelos Preditivos

Os sistemas de IA são treinados em dados históricos de execuções anteriores de PECVD. O modelo aprende as intrincadas relações não lineares entre as dezenas de parâmetros de entrada e as métricas de qualidade do filme resultantes.

Uma vez treinado, este modelo pode prever instantaneamente o resultado de uma determinada receita sem a necessidade de realizar um experimento físico.

Permitindo a Experimentação Virtual

Com um modelo preditivo, os engenheiros podem executar milhares de "experimentos virtuais" em segundos. Eles podem explorar toda a janela de processo em um computador, identificando receitas promissoras para objetivos específicos.

Isso reduz drasticamente o número de experimentos físicos necessários, economizando enormes quantidades de tempo, dinheiro e materiais. A IA guia os engenheiros diretamente para os conjuntos de parâmetros mais promissores a serem testados no mundo real.

Aumentando a Qualidade e o Rendimento

Ao encontrar a verdadeira janela de processo ideal, a IA ajuda a criar filmes com propriedades e consistência superiores. Em um ambiente de fabricação de alto volume, isso leva a maiores rendimentos de dispositivos, menos sucata e produtos finais mais confiáveis. Isso é crítico para aplicações como semicondutores, LEDs e dispositivos MEMS.

O Impacto em Aplicações Chave

Os benefícios da otimização impulsionada pela IA estão sendo percebidos em todo o espectro de aplicações PECVD.

Semicondutores e Eletrônicos

Na fabricação de semicondutores, o PECVD é usado para depositar camadas dielétricas e de passivação críticas, como nitreto de silício (SiN) e dióxido de silício (SiO2). A IA ajuda a alcançar a espessura, uniformidade e baixa densidade de defeitos precisas necessárias para circuitos integrados de alto desempenho.

Fabricação de Células Solares

Para células solares, a IA otimiza a deposição de camadas antirreflexo e de passivação. Isso aumenta diretamente a eficiência da célula, maximizando a absorção de luz e minimizando a perda de energia, contribuindo para uma energia solar mais potente e econômica.

Fotônica e Revestimentos Ópticos

Em aplicações como LEDs de alto brilho, VCSELs e filtros ópticos personalizados, o índice de refração e a espessura exatos do filme depositado são críticos. A IA permite o controle preciso necessário para fabricar esses componentes com alta confiabilidade e desempenho.

Compreendendo as Trocas

A integração da IA não é uma solução mágica e vem com seu próprio conjunto de desafios.

O Requisito de Dados

Os modelos de aprendizado de máquina são tão bons quanto os dados nos quais são treinados. A integração eficaz da IA requer um conjunto de dados grande, limpo e bem estruturado de execuções experimentais passadas. Empresas sem práticas robustas de coleta de dados podem ter dificuldade em implementá-la.

Complexidade da Implementação Inicial

Construir e implantar um modelo de IA para controle de processo requer experiência especializada tanto em ciência de dados quanto em ciência de materiais. Representa um investimento inicial em talento e infraestrutura que pode ser uma barreira para operações menores.

Fazendo a Escolha Certa para o Seu Objetivo

Adotar a IA para PECVD é uma decisão estratégica que depende de seus objetivos primários.

- Se o seu foco principal é Pesquisa & Desenvolvimento: A IA acelera dramaticamente a descoberta de novas propriedades de materiais e janelas de processo, permitindo que você inove mais rapidamente.

- Se o seu foco principal é Fabricação de Alto Volume: A IA é uma ferramenta poderosa para melhorar a estabilidade do processo, aumentar o rendimento e reduzir os custos operacionais.

- Se o seu foco principal é a Resolução de Problemas de Processo: Um modelo de IA pode diagnosticar rapidamente desvios de processo e sugerir ações corretivas, minimizando o tempo de inatividade e a sucata.

Em última análise, a integração da IA permite que você vá além da engenharia baseada na intuição e caminhe em direção a uma abordagem mais precisa, previsível e orientada por dados para a deposição de filmes finos.

Tabela Resumo:

| Aspecto | Aplicação da IA em PECVD |

|---|---|

| Otimização de Processos | Prevê os efeitos de parâmetros como temperatura e pressão nas propriedades do filme. |

| Ganhos de Eficiência | Reduz experimentos de tentativa e erro, economizando tempo e custos. |

| Principais Benefícios | Desenvolvimento de receitas mais rápido, melhor rendimento e qualidade de filme aprimorada. |

| Aplicações | Semicondutores, células solares, fotônica e revestimentos ópticos. |

Pronto para elevar seus processos PECVD com soluções impulsionadas por IA? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, ajudando você a automatizar o controle de processos, otimizar a deposição de filmes finos e acelerar a inovação. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos em pesquisa, fabricação ou resolução de problemas de processo!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório