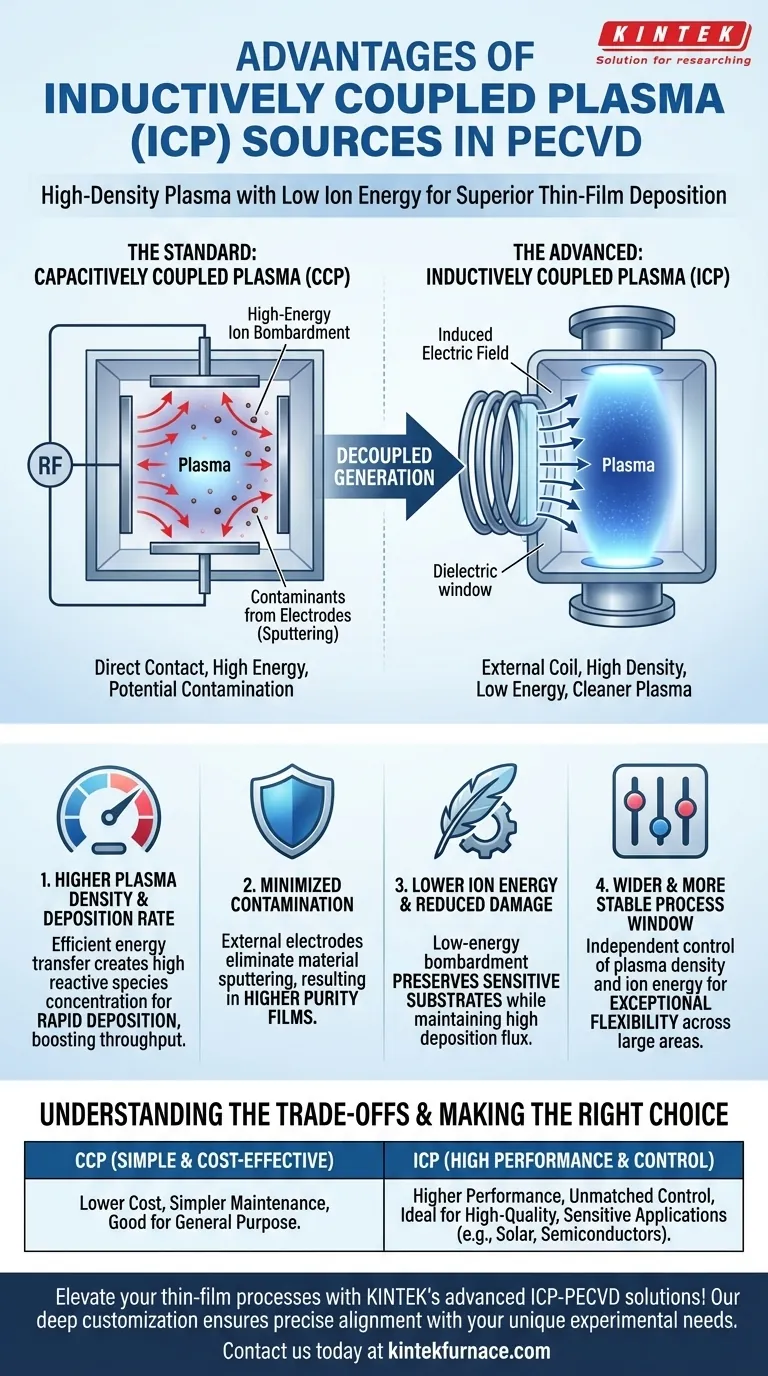

Em sua essência, a principal vantagem de usar uma fonte de Plasma Indutivamente Acoplado (ICP) no PECVD é a sua capacidade de gerar um plasma de densidade muito alta com baixa energia iônica. Esta combinação única permite a deposição rápida de películas finas de alta qualidade com danos mínimos ao substrato e contaminação, tornando-o superior para aplicações exigentes de fabricação em grande escala.

A distinção crucial é que o ICP desacopla a geração da densidade do plasma da energia dos íons que bombardeiam o substrato. Isso permite que você atinja altas taxas de deposição sem o dano colateral frequentemente associado a outras fontes de plasma.

Como o ICP Alcança Desempenho Superior

Para entender as vantagens do ICP, é útil primeiro contrastá-lo com o método mais convencional de Plasma Acoplado Capacitivamente (CCP). A diferença fundamental na geração de plasma é a fonte dos benefícios do ICP.

O Método Padrão: Plasma Acoplado Capacitivamente (CCP)

Um sistema CCP usa dois eletrodos de metal paralelos dentro da câmara de reação. Um eletrodo é alimentado por uma fonte de radiofrequência (RF), e o outro é aterrado, criando um campo elétrico entre eles que acende e sustenta o plasma.

Embora comum e relativamente simples, este projeto significa que os eletrodos estão em contato direto com o plasma.

O Método Avançado: Plasma Indutivamente Acoplado (ICP)

Um sistema ICP usa uma bobina externa alimentada por RF, enrolada em torno de uma parte dielétrica da câmara. Esta bobina gera um campo magnético variável no tempo, que por sua vez induz um campo elétrico circular dentro da câmara.

Este campo elétrico induzido acelera os elétrons para ionizar o gás e criar um plasma muito denso, tudo sem eletrodos internos.

Vantagens Chave da Abordagem ICP

O projeto exclusivo de uma fonte ICP traduz-se diretamente em quatro vantagens significativas de processo para o PECVD.

1. Maior Densidade de Plasma e Taxa de Deposição

A indução eletromagnética do ICP é muito mais eficiente na transferência de energia para o plasma do que os campos diretos de um CCP. Isso cria uma densidade muito maior de elétrons e espécies reativas (radicais, íons).

Esta alta concentração de precursores reativos leva a uma dissociação significativamente maior e, consequentemente, a taxas de deposição de película fina muito mais rápidas, o que é crucial para a fabricação de alto rendimento.

2. Contaminação Minimizada para Maior Pureza

Em um sistema CCP, os eletrodos internos são constantemente bombardeados por íons energéticos do plasma. Isso pode fazer com que o material do eletrodo seja pulverizado ou erodido, introduzindo contaminantes metálicos na câmara e na película depositada.

Como as fontes ICP têm seus eletrodos externos à câmara de reação, todo esse caminho de contaminação é eliminado. O resultado é um plasma mais limpo e películas de maior pureza.

3. Menor Energia Iônica e Redução de Danos ao Substrato

O plasma de alta densidade em um sistema CCP muitas vezes requer altas tensões, levando a um bombardeio de íons de alta energia na superfície do substrato. Isso pode causar danos significativos, especialmente para materiais eletrônicos sensíveis.

O ICP gera um plasma de alta densidade sob baixa pressão com um potencial de plasma muito mais baixo. Isso resulta em bombardeio de íons de baixa energia, preservando a estrutura delicada do substrato enquanto ainda se beneficia de um alto fluxo de espécies reativas para deposição.

4. Janela de Processo Mais Ampla e Estável

A capacidade de controlar independentemente a densidade do plasma (via potência do ICP) e a energia iônica (frequentemente via um viés de RF separado no suporte do substrato) confere aos sistemas ICP uma flexibilidade excepcional.

Este desacoplamento permite que os engenheiros ajustem o processo de deposição para propriedades específicas da película, alcançando qualidade de camada excepcional em uma ampla gama de condições operacionais e sobre áreas de substrato muito grandes.

Entendendo os Compromissos

Embora poderoso, o ICP nem sempre é a escolha necessária. A decisão entre ICP e CCP envolve compromissos claros entre desempenho e complexidade.

Simplicidade e Custo

Os sistemas CCP são mecanicamente mais simples e geralmente menos caros de construir e manter. Seu design direto os torna um pilar para muitas aplicações de película fina de propósito geral onde a pureza final ou a taxa de deposição não são o principal fator.

Desempenho e Controle

Os sistemas ICP são mais complexos, mas oferecem um nível de controle e desempenho que o CCP não consegue igualar. A capacidade de produzir películas de alta qualidade em altas taxas com danos mínimos justifica o investimento para aplicações avançadas, como células solares de alta eficiência ou semicondutores de próxima geração.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de fonte de plasma deve ser ditada pelos requisitos específicos da sua película fina e pelos objetivos do seu processo.

- Se o seu foco principal é alto rendimento e taxa de deposição: O ICP é a escolha superior devido à sua capacidade de gerar plasma extremamente denso.

- Se o seu foco principal é a pureza da película e o processamento de substratos sensíveis: Os eletrodos externos do ICP e o bombardeio de íons de baixa energia fornecem uma vantagem inigualável.

- Se o seu foco principal é a relação custo-benefício para películas de propósito geral: Um sistema CCP tradicional é frequentemente a solução mais prática e suficiente.

Em última análise, escolher uma fonte ICP é um investimento para atingir um teto mais alto tanto para a qualidade quanto para a velocidade de deposição de suas películas finas.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Maior Densidade de Plasma e Taxa de Deposição | Permite deposição de película fina mais rápida devido à transferência de energia eficiente e alta concentração de espécies reativas. |

| Contaminação Minimizada | Eletrodos externos eliminam a pulverização de material, garantindo películas de maior pureza. |

| Menor Energia Iônica e Danos Reduzidos ao Substrato | O bombardeio de íons de baixa energia preserva substratos sensíveis enquanto mantém altas taxas de deposição. |

| Janela de Processo Mais Ampla | O controle independente da densidade do plasma e da energia iônica permite o ajuste fino para várias propriedades da película e grandes áreas. |

Eleve seus processos de película fina com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas ICP-PECVD personalizados, incluindo nossos Sistemas CVD/PECVD, projetados para plasma de alta densidade e danos mínimos ao substrato. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para semicondutores, células solares ou outras aplicações exigentes. Contate-nos hoje para discutir como nossas soluções podem aprimorar suas taxas de deposição e qualidade de película!

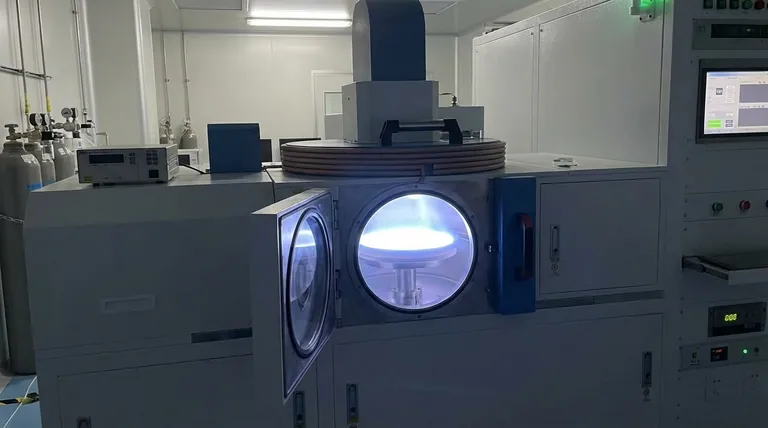

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura