Em qualquer sistema PECVD, o plasma é criado pela aplicação de um campo elétrico intenso a um gás de baixa pressão dentro de uma câmara de reação. Este campo, geralmente gerado por uma fonte de energia de radiofrequência (RF) conectada a dois eletrodos, energiza o gás até que seus átomos e moléculas se quebrem em uma mistura altamente reativa de íons, elétrons e radicais neutros. Este estado energizado é o plasma.

O propósito central da criação de um plasma é transferir energia para os gases precursores sem depender de calor elevado. Isso permite que as reações químicas necessárias para a deposição de filmes finos ocorram em temperaturas significativamente mais baixas do que na Deposição Química de Vapor (CVD) tradicional.

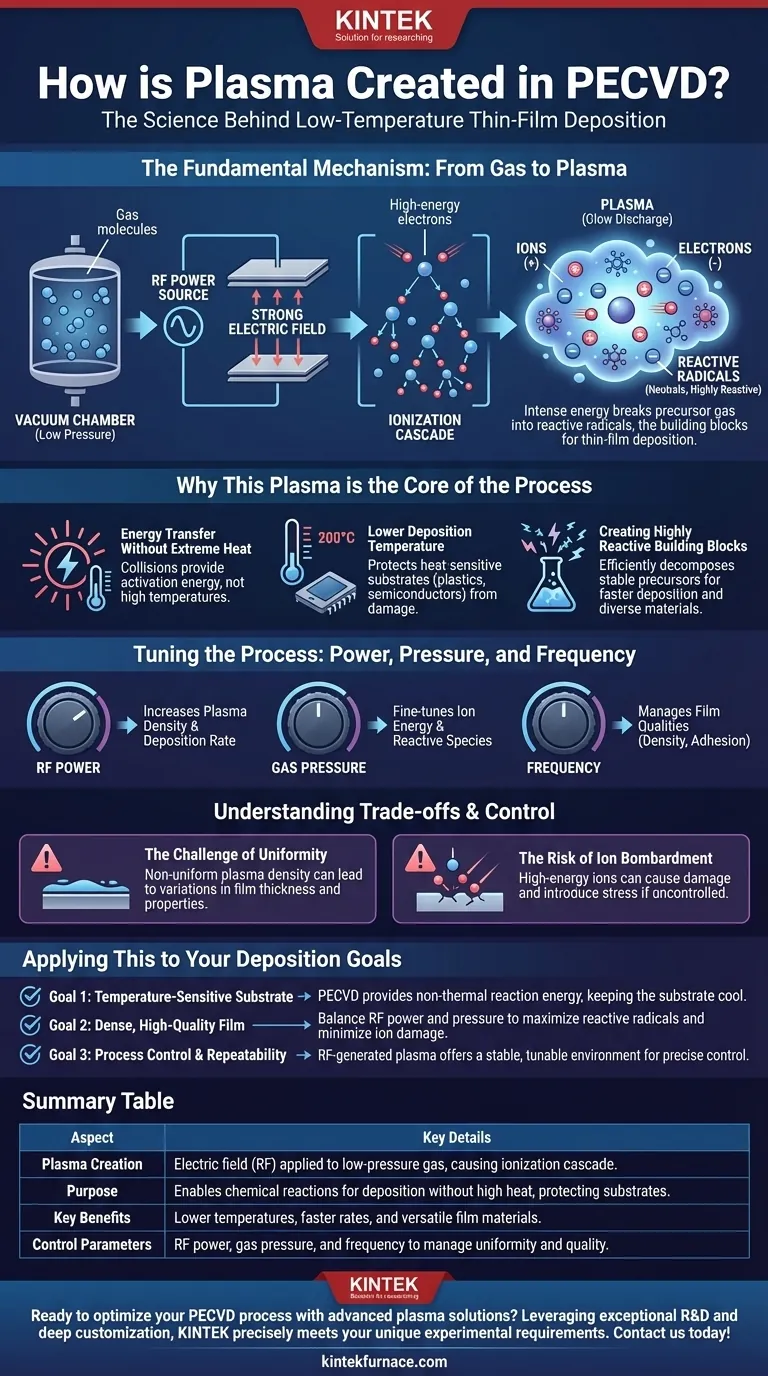

O Mecanismo Fundamental: Do Gás ao Plasma

Essencialmente, gerar plasma é um processo de ionização controlada. Começa com um gás inerte e gases precursores dentro de uma câmara de vácuo e termina com um ambiente quimicamente reativo pronto para a deposição.

O Estado Inicial: Um Gás de Baixa Pressão

O processo começa introduzindo gases precursores—os materiais fonte para o filme—em uma câmara sob pressão muito baixa. Este ambiente de vácuo garante que haja poucos contaminantes e que as moléculas de gás estejam distantes o suficiente para serem efetivamente energizadas.

Aplicando a Energia: O Papel do Campo Elétrico

Um campo elétrico é então aplicado através do gás, mais comumente usando dois eletrodos de placa paralela. Um eletrodo é tipicamente aterrado enquanto o outro é conectado a uma fonte de energia. Isso cria um potencial de tensão que preparará o cenário para a ionização.

A Cascata de Ionização

Dentro do gás, sempre há alguns elétrons livres dispersos. O campo elétrico acelera esses elétrons, dando-lhes energia cinética. Quando um elétron energizado colide com uma molécula de gás, ele pode desalojar outro elétron. Este processo se repete em uma reação em cadeia, ou cascata, criando uma abundância de elétrons livres e íons carregados positivamente. Este gás ionizado autossustentável é conhecido como descarga luminosa, ou plasma.

O Resultado da Ionização: Um Coquetel de Espécies Reativas

O plasma resultante não é apenas um gás ionizado simples. A energia intensa decompõe as moléculas de gás precursor estáveis em radicais reativos. Esses radicais são fragmentos eletricamente neutros que são quimicamente instáveis e ávidos para reagir, tornando-os os principais blocos de construção para o filme depositado.

Por Que Este Plasma é o Núcleo do Processo

O uso de plasma muda fundamentalmente o processo de deposição, possibilitando resultados que são impossíveis apenas com calor. Não é meramente um efeito; é o motor que impulsiona a reação.

Transferência de Energia Sem Calor Extremo

O principal benefício do PECVD é que a energia do plasma, e não a energia térmica, impulsiona a química da deposição. As colisões dentro do plasma fornecem a energia de ativação necessária para quebrar as ligações químicas, uma tarefa que de outra forma exigiria temperaturas de muitas centenas ou milhares de graus.

Redução da Temperatura de Deposição

Como o sistema não depende de calor elevado, filmes finos de alta qualidade podem ser depositados em substratos sensíveis à temperatura. Isso inclui plásticos, polímeros e dispositivos semicondutores complexos que seriam danificados ou destruídos pelas altas temperaturas do CVD convencional.

Criação de Blocos de Construção Altamente Reativos

O plasma é excepcionalmente eficaz na decomposição de gases precursores estáveis nos radicais altamente reativos necessários para o crescimento do filme. Este processo é muito mais eficiente do que a decomposição térmica, levando a taxas de deposição mais rápidas e a uma gama mais ampla de materiais de filme possíveis.

Entendendo as Compensações e o Controle

Embora poderoso, um ambiente de plasma é complexo e introduz variáveis que devem ser cuidadosamente gerenciadas para alcançar as propriedades de filme desejadas.

O Desafio da Uniformidade

Alcançar uma densidade de plasma perfeitamente uniforme entre os eletrodos pode ser difícil. Qualquer não uniformidade pode levar a variações na espessura e nas propriedades do filme na superfície do substrato.

O Risco do Bombardeio Iônico

Além de criar radicais úteis, o plasma também contém íons de alta energia. Se não forem devidamente controlados, esses íons podem bombardear o substrato e o filme em crescimento, causando danos físicos, criando defeitos e introduzindo estresse no material.

Ajustando o Processo: Potência, Pressão e Frequência

Os engenheiros controlam as propriedades do filme ajustando os parâmetros do plasma. Aumentar a potência de RF geralmente aumenta a densidade do plasma e a taxa de deposição, enquanto o ajuste da pressão e da frequência do gás pode ajustar finamente a energia dos íons e os tipos de espécies reativas criadas. Esse controle é essencial para gerenciar qualidades do filme como densidade, adesão e propriedades ópticas.

Aplicando Isso aos Seus Objetivos de Deposição

Sua escolha do método de geração de plasma e parâmetros operacionais depende inteiramente do material que você está depositando e do substrato que está usando.

- Se seu foco principal é depositar em um substrato sensível à temperatura: PECVD é a escolha ideal, pois o plasma fornece a energia de reação necessária de forma não térmica, mantendo o substrato frio.

- Se seu foco principal é obter um filme denso e de alta qualidade: Você precisará equilibrar cuidadosamente a potência de RF e a pressão para criar radicais reativos suficientes sem causar danos pelo bombardeio de íons de alta energia.

- Se seu foco principal é o controle de processo e repetibilidade: Um plasma gerado por RF oferece o ambiente mais estável e ajustável, permitindo controle preciso sobre a taxa de crescimento do filme e a microestrutura.

Em última análise, dominar o plasma é a chave para dominar o processo PECVD e alcançar filmes finos de alto desempenho.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Criação de Plasma | Campo elétrico aplicado a gás de baixa pressão, tipicamente via energia de RF, causando cascata de ionização. |

| Propósito | Permite reações químicas para deposição sem calor elevado, protegendo substratos sensíveis à temperatura. |

| Principais Benefícios | Temperaturas de deposição mais baixas, taxas mais rápidas e materiais de filme versáteis. |

| Parâmetros de Controle | Potência de RF, pressão do gás e frequência para gerenciar a uniformidade e a qualidade do filme. |

Pronto para otimizar seu processo PECVD com soluções avançadas de plasma? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para deposição superior de filmes finos. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação