Para a fabricação de dispositivos de próxima geração, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) destaca-se como um método superior para a preparação de materiais 2D. Suas principais vantagens são a capacidade de operar em baixas temperaturas e depositar materiais diretamente em um substrato final, eliminando a etapa de transferência prejudicial comum a outros métodos. Essa combinação permite a produção escalável e de baixo custo de materiais 2D de alta qualidade com interfaces limpas, prontos para a integração em dispositivos.

A PECVD não é apenas uma técnica de fabricação alternativa; é uma solução estratégica para os desafios centrais que historicamente dificultaram a comercialização de materiais 2D. Ao contornar as altas temperaturas e os complexos processos de transferência da CVD tradicional, ela abre um caminho direto para a produção em escala industrial.

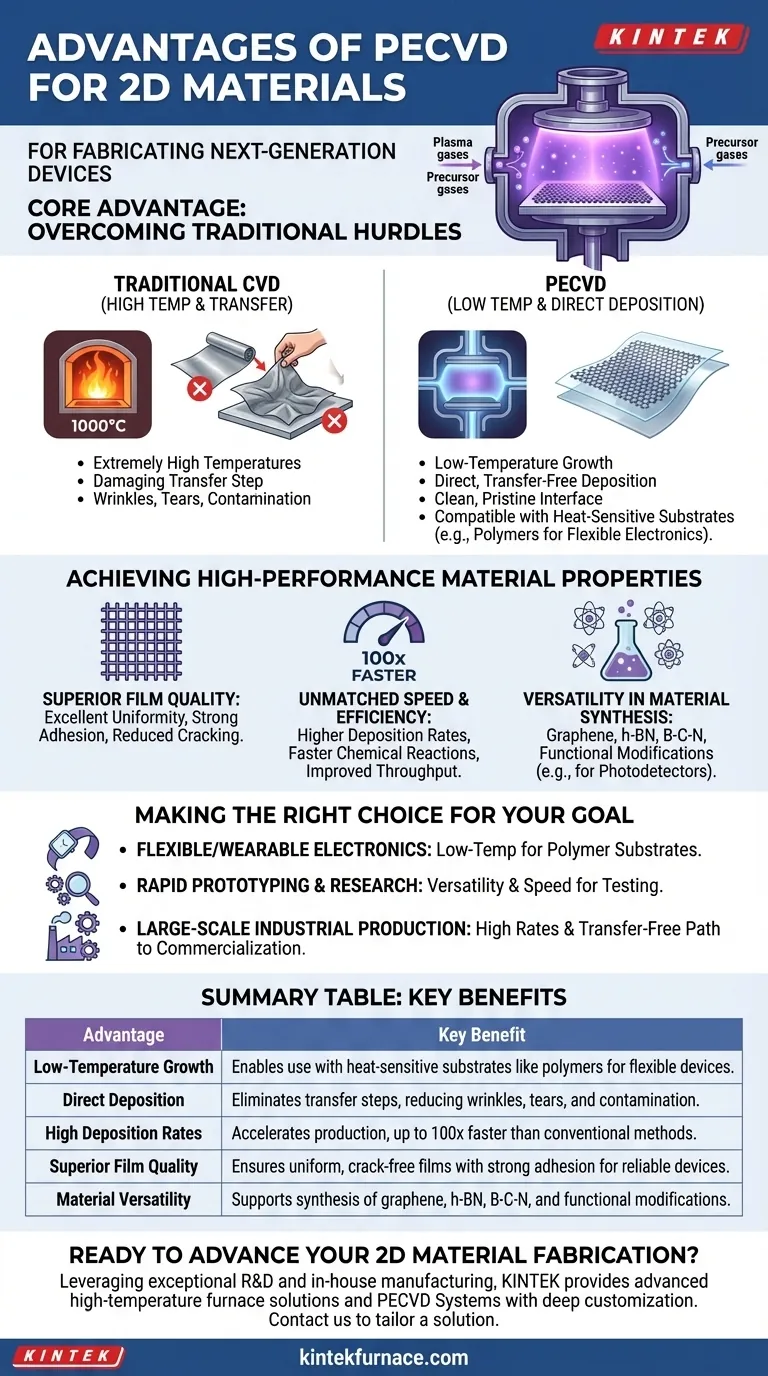

A Vantagem Principal: Superando Obstáculos Tradicionais

O verdadeiro valor da PECVD é melhor compreendido comparando-a com as limitações da Deposição Química a Vapor (CVD) convencional. A PECVD foi projetada para resolver esses gargalos específicos e críticos.

Crescimento em Baixa Temperatura

A CVD tradicional frequentemente exige temperaturas extremamente altas (cerca de 1000°C), o que é incompatível com muitos substratos tecnologicamente importantes.

A PECVD usa plasma para energizar os gases precursores, iniciando reações químicas em temperaturas muito mais baixas. Isso permite a deposição em substratos sensíveis ao calor, como polímeros, tornando-a ideal para a criação de eletrônicos flexíveis, sensores vestíveis e outros dispositivos avançados.

O Fim do Processo de Transferência

Uma grande desvantagem da CVD convencional para materiais 2D é a necessidade de uma etapa de transferência separada. O material é cultivado em uma folha de metal catalítica e, em seguida, deve ser movido para o substrato do dispositivo final.

Esse processo de transferência é notório por introduzir rugas, rasgos e contaminação, o que degrada o desempenho do material e torna a produção em larga escala não confiável. A PECVD evita isso completamente, permitindo a deposição direta e sem transferência no substrato não catalítico desejado, garantindo uma interface de material limpa e intocada.

Alcançando Propriedades de Materiais de Alto Desempenho

Além de resolver problemas fundamentais de produção, a PECVD permite a criação de materiais com características superiores, adequados para aplicações exigentes.

Qualidade e Uniformidade Superior do Filme

O processo impulsionado por plasma promove o crescimento de filmes finos de alta qualidade. Esses filmes exibem excelente uniformidade em todo o substrato, forte adesão e um risco reduzido de rachaduras. Essa integridade estrutural é fundamental para a fabricação de dispositivos eletrônicos e ópticos confiáveis.

Velocidade e Eficiência Inigualáveis

O plasma acelera significativamente as reações químicas, levando a taxas de deposição muito mais altas em comparação com os métodos convencionais. Para alguns materiais, isso pode ser mais de 100 vezes mais rápido, melhorando drasticamente o rendimento e reduzindo os custos de fabricação, o que é um fator chave para a compatibilidade industrial.

Versatilidade na Síntese e Modificação de Materiais

A PECVD não se limita a um único material. É uma plataforma versátil capaz de preparar uma ampla variedade de materiais 2D, incluindo:

- Grafeno puro e dopado com nitrogênio

- Nitreto de boro hexagonal (h-BN)

- Compostos ternários como B–C–N

Além disso, um processo de plasma suave pode ser usado para tratar ou modificar funcionalmente materiais 2D existentes (como WSe2), ajustando precisamente suas propriedades para aplicações específicas, como fotodetectores, sensores bioquímicos e peles eletrônicas.

Compreendendo as Trocas e Perspectivas

Embora a PECVD ofereça vantagens claras, é importante ter uma visão completa de seu status atual e desenvolvimento futuro.

A Necessidade de Otimização de Processos

Como qualquer técnica de fabricação avançada, alcançar as propriedades ideais do material para uma aplicação específica e de ponta requer otimização cuidadosa. Ajustar parâmetros como composição do gás, pressão e potência do plasma é essencial para controlar fatores como o tamanho do cristal e a densidade de defeitos.

Dimensionando do Laboratório para a Fábrica

A PECVD é inerentemente escalável e compatível com as ferramentas de fabricação de semicondutores industriais existentes. No entanto, traduzir um processo específico em escala de laboratório para a fabricação de alto volume requer um esforço significativo de engenharia para garantir uniformidade e repetibilidade absolutas em substratos de grande área. A capacidade fundamental existe, mas a implementação não é trivial.

Fazendo a Escolha Certa para o Seu Objetivo

A PECVD oferece um caminho poderoso para a síntese de materiais 2D, mas sua adequação depende do seu objetivo principal.

- Se seu foco principal é criar eletrônicos flexíveis ou vestíveis: A PECVD é a escolha clara, pois seu processo de baixa temperatura é compatível com os substratos poliméricos que esses dispositivos exigem.

- Se seu foco principal é prototipagem rápida e pesquisa: A versatilidade e velocidade da PECVD permitem sintetizar e testar rapidamente diferentes materiais e estruturas de dispositivos.

- Se seu foco principal é a produção industrial em larga escala: A PECVD oferece o caminho mais viável para a comercialização devido às suas altas taxas de deposição, compatibilidade industrial e eliminação da problemática etapa de transferência.

Em última análise, a PECVD fornece um conjunto de ferramentas poderoso e prático para traduzir a promessa dos materiais 2D em dispositivos funcionais e do mundo real.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Crescimento em Baixa Temperatura | Permite o uso com substratos sensíveis ao calor, como polímeros, para dispositivos flexíveis |

| Deposição Direta | Elimina etapas de transferência, reduzindo rugas, rasgos e contaminação |

| Altas Taxas de Deposição | Acelera a produção, até 100x mais rápido que os métodos convencionais |

| Qualidade Superior do Filme | Garante filmes uniformes e sem rachaduras com forte adesão para dispositivos confiáveis |

| Versatilidade de Materiais | Suporta a síntese de grafeno, h-BN, B-C-N e modificações funcionais |

Pronto para avançar na sua fabricação de materiais 2D? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você está desenvolvendo eletrônicos flexíveis, sensores vestíveis ou escalonando a produção, nossos sistemas PECVD oferecem deposição em baixa temperatura e sem transferência para resultados de alta qualidade. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório