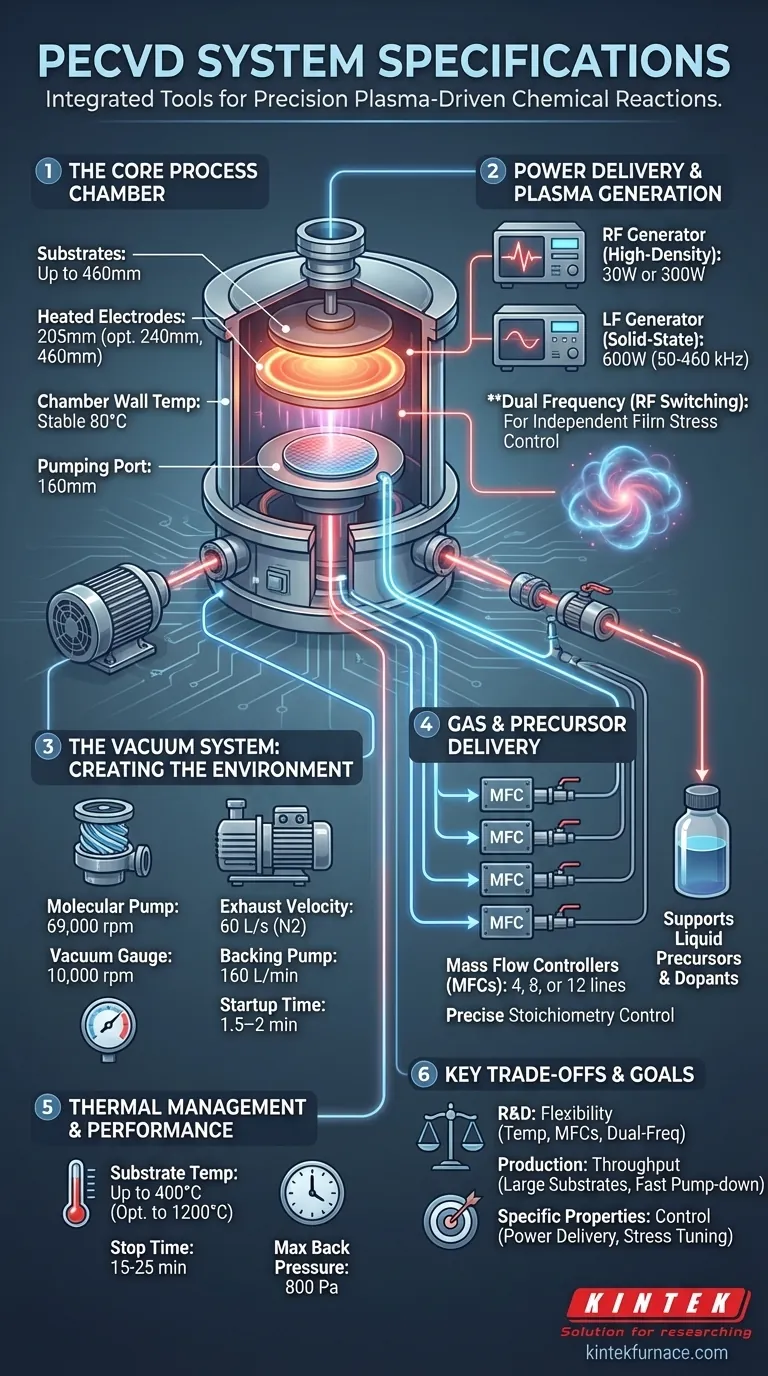

Um sistema de Deposição Química em Fase de Vapor Assistida por Plasma (PECVD) é um instrumento complexo definido pelas capacidades precisas de seus subsistemas centrais. As especificações-chave giram em torno de seus geradores de energia para a criação de plasma, a câmara de processo para abrigar a reação, um sistema de vácuo de alto desempenho para controlar o ambiente, e sistemas sofisticados de entrega de gás e gerenciamento térmico.

As especificações de um sistema PECVD não são meramente uma lista de números; elas representam um conjunto integrado de ferramentas para controlar uma reação química impulsionada por plasma. Compreender como os sistemas de energia, vácuo, gás e térmico interagem é a verdadeira chave para controlar as propriedades dos seus filmes finos depositados.

A Câmara de Processo Central

A câmara é o coração do sistema PECVD, onde ocorre o processo de deposição. Seu design impacta diretamente a uniformidade, o rendimento e os tipos de materiais que você pode processar.

Configuração do Substrato e do Eletrodo

O sistema acomoda substratos, ou wafers, de até 460 mm de diâmetro.

Possui um eletrodo superior aquecido e um eletrodo inferior aquecido eletricamente de 205 mm. Tamanhos opcionais de eletrodos de 240 mm e 460 mm estão disponíveis para atender a diferentes requisitos de substrato.

Controle do Ambiente da Câmara

As paredes da câmara são aquecidas a uma temperatura estável de 80°C para evitar deposição indesejada e garantir a repetibilidade do processo. O corpo da câmara inclui uma grande porta de bombeamento de 160 mm para evacuação eficiente.

Entrega de Energia e Geração de Plasma

O sistema de entrega de energia é o que transforma gases inertes em um plasma reativo. A escolha da frequência e do nível de energia é um dos fatores mais críticos na determinação das propriedades do filme.

Gerador de Radiofrequência (RF)

Um gerador de RF, com saídas de potência selecionáveis de 30 W ou 300 W, é usado para gerar um plasma de alta densidade. Este é o principal motor para a reação de deposição.

Gerador de Baixa Frequência (LF)

Um gerador de Baixa Frequência (LF) de estado sólido de 600 W também está incluído, operando em uma faixa de 50-460 kHz.

O Papel das Frequências Duplas

A capacidade de alternar entre ou misturar energia RF e LF, conhecida como comutação de RF, é uma característica crucial. Ela fornece um mecanismo independente para controlar a energia de bombardeamento iônico, que é usada para gerenciar e ajustar o estresse interno do filme depositado.

O Sistema de Vácuo: Criando o Ambiente

Um ambiente limpo, controlado e de baixa pressão é inegociável para a deposição de filmes de alta qualidade. O sistema de vácuo é projetado para bombeamento rápido e manutenção de altos níveis de vácuo.

Capacidades de Bombeamento

O sistema de alto vácuo é construído em torno de uma bomba molecular operando a 69.000 rpm. Esta bomba oferece velocidades de exaustão de 60 L/s para Nitrogênio (N2) e 55 L/s para N2 ao usar uma rede protetora.

Atinge altas taxas de compressão de 2x10^7 para N2 e 3x10^3 para H2, garantindo uma pressão de base muito baixa. A bomba utiliza rolamentos cerâmicos com uma vida útil de 20.000 horas.

Bomba de Apoio e Integração do Sistema

Uma bomba de vácuo de palhetas rotativas de dois estágios com uma velocidade de exaustão de 160 L/min serve como bomba de apoio. Todo o sistema é gerenciado por um controlador de bomba molecular TC75.

Métricas de Desempenho do Sistema

O sistema tem um tempo de inicialização de 1,5 a 2 minutos e um tempo de parada de 15 a 25 minutos. É projetado para lidar com uma pressão de retorno máxima permitida de 800 Pa.

Entrega de Gás e Precursores

O controle preciso do fluxo de gases reagentes e precursores químicos é fundamental para alcançar a estequiometria e as propriedades desejadas do filme.

Controladores de Fluxo de Massa (MFCs)

O sistema pode ser configurado com 4, 8 ou 12 linhas de gás, cada uma regulada independentemente por um controlador de fluxo de massa (MFC). Isso permite uma mistura precisa e repetível de diferentes gases de processo.

Opções de Precursores

O sistema suporta o uso de vários dopantes e precursores líquidos, expandindo a gama de materiais que podem ser depositados.

Compreendendo as Especificações-Chave e Suas Trocas

A escolha ou operação de um sistema PECVD envolve o equilíbrio de fatores concorrentes. Uma especificação ideal para uma aplicação pode ser uma limitação para outra.

Potência vs. Propriedades do Filme

Alta potência de RF geralmente aumenta a taxa de deposição, mas também pode levar a maior estresse no filme ou potencial dano ao substrato. A adição de potência LF fornece uma ferramenta para mitigar esse estresse, mas requer ajuste cuidadoso para evitar comprometer outras qualidades do filme, como a densidade.

Temperatura vs. Rendimento

Temperaturas mais altas do substrato (até 400°C, com opções de 1200°C) geralmente melhoram a qualidade, densidade e adesão do filme. No entanto, isso tem o custo de ciclos mais longos de aquecimento e resfriamento, reduzindo o rendimento. Também limita os tipos de substratos que podem ser usados.

Velocidade de Bombeamento vs. Custo e Complexidade

Uma velocidade de bombeamento mais rápida permite tempos de ciclo mais curtos e uma pressão de base mais baixa, o que melhora a pureza do filme. No entanto, bombas maiores e mais potentes aumentam o custo, a pegada e os requisitos de manutenção do sistema.

Correspondendo as Especificações do Sistema aos Seus Objetivos de Deposição

Sua aplicação específica deve ditar quais especificações você prioriza.

- Se seu foco principal for pesquisa e desenvolvimento (P&D): Priorize a flexibilidade, como uma ampla faixa de temperatura do substrato, um grande número de linhas de gás MFC e geradores de RF/LF de dupla frequência para ajuste de processo.

- Se seu foco principal for produção de alto rendimento: Enfatize recursos como manuseio de substratos grandes (460 mm), tempos rápidos de bombeamento e ventilação, e automação robusta com limpeza in-situ e controle de ponto final.

- Se seu foco principal for propriedades específicas do material (por exemplo, filmes de baixo estresse): Preste muita atenção ao sistema de entrega de energia, garantindo que ele tenha capacidades de dupla frequência e software de rampa de parâmetros para controle preciso sobre o processo de deposição.

Em última análise, compreender essas especificações permite que você selecione ou opere um sistema PECVD como um instrumento de precisão adaptado aos seus objetivos específicos de ciência dos materiais.

Tabela Resumo:

| Categoria de Especificação | Detalhes Chave |

|---|---|

| Câmara de Processo | Substratos até 460 mm, eletrodos aquecidos (205-460 mm), temp. da parede 80°C, porta de bombeamento de 160 mm |

| Entrega de Energia | RF: 30W/300W, LF: 600W (50-460 kHz), comutação de RF de dupla frequência para controle de estresse |

| Sistema de Vácuo | Bomba molecular (69.000 rpm, 60 L/s N2), bomba de apoio (160 L/min), pressão de base < 1E-6 Torr, vida útil da bomba 20.000 horas |

| Entrega de Gás | 4-12 linhas MFC, suporta precursores líquidos para estequiometria precisa |

| Gerenciamento Térmico | Temp. do substrato até 400°C (opção para 1200°C) |

| Métricas de Desempenho | Tempo de inicialização 1,5-2 min, tempo de parada 15-25 min, pressão de retorno máxima 800 Pa |

Pronto para aprimorar as capacidades de deposição de filmes finos do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas PECVD adaptados para necessidades de P&D e produção. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos experimentais únicos — desde controle preciso de energia até entrega otimizada de vácuo e gás. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar suas inovações em ciência dos materiais!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações