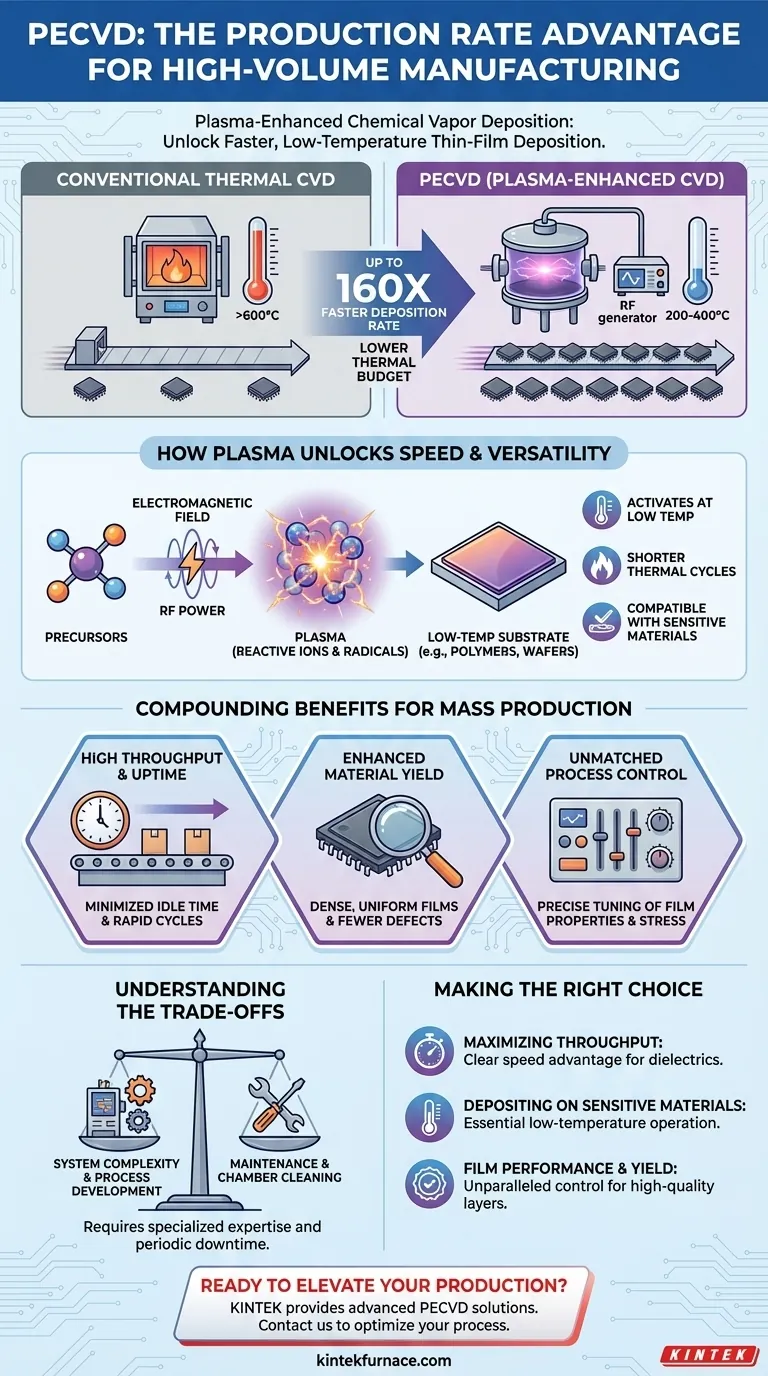

Em sua essência, a principal vantagem de produção da Deposição Química de Vapor Aprimorada por Plasma (PECVD) é sua capacidade de depositar filmes finos de alta qualidade a uma taxa significativamente mais rápida do que os métodos convencionais. Essa aceleração é alcançada usando um plasma rico em energia para impulsionar as reações químicas em temperaturas muito mais baixas. Por exemplo, a deposição de nitreto de silício pode ser até 160 vezes mais rápida com PECVD em comparação com a Deposição Química de Vapor (CVD) tradicional, permitindo um aumento drástico no rendimento de fabricação.

A verdadeira vantagem do PECVD em um ambiente de produção não é apenas sua velocidade, mas sua capacidade de combinar essa velocidade com baixas temperaturas. Essa combinação possibilita a produção em massa de alto rendimento e custo-benefício para uma gama mais ampla de materiais e dispositivos complexos que não toleram altas temperaturas.

Como o Plasma Desbloqueia a Produção de Alta Velocidade

A diferença fundamental entre o PECVD e o CVD térmico convencional é sua fonte de energia. Essa distinção é a chave para sua eficiência de produção.

Ativação de Precursores em Baixas Temperaturas

No CVD tradicional, altas temperaturas (frequentemente >600°C) são necessárias para fornecer energia térmica suficiente para decompor os gases precursores e iniciar a reação química na superfície do substrato.

O PECVD substitui a necessidade de calor intenso por um campo eletromagnético (tipicamente Frequência de Rádio, ou RF). Este campo energiza os gases do processo em um plasma, um estado da matéria contendo íons e radicais altamente reativos.

Essas espécies reativas podem então se depositar no substrato e formar um filme de alta qualidade em temperaturas muito mais baixas (tipicamente 200-400°C).

O Impacto da Produção de Temperaturas Mais Baixas

Operar em temperaturas mais baixas se traduz diretamente em ciclos de produção mais rápidos. Os substratos não precisam ser aquecidos lentamente a temperaturas extremas e depois resfriados.

Este orçamento térmico reduzido não apenas aumenta as unidades por hora, mas também torna o PECVD compatível com materiais sensíveis à temperatura, como polímeros ou wafers semicondutores com camadas previamente fabricadas, expandindo suas aplicações de fabricação.

Os Benefícios Composto para a Produção em Massa

A alta taxa de deposição é apenas o começo. Vários outros fatores tornam o PECVD uma escolha superior para ambientes de fabricação de alto volume, como a fabricação de células solares ou semicondutores.

Alto Rendimento e Tempo de Atividade

Os sistemas PECVD modernos são frequentemente modulares e projetados para operação contínua. A combinação de deposição rápida, aquecimento direto do substrato e entradas de gás tipo chuveiro leva a filmes uniformes criados em ciclos curtos.

Este foco na eficiência minimiza o tempo ocioso. Além disso, os sistemas são projetados para alto tempo de atividade com interrupções mínimas para manutenção e limpeza, maximizando a produção de uma linha de produção.

Rendimento de Material Aprimorado

A taxa de produção não significa nada se os produtos estiverem defeituosos. O PECVD se destaca na produção de filmes que são densos, uniformes e com excelente adesão.

Isso resulta em menos furos de alfinete e um risco reduzido de rachaduras em comparação com outros métodos. Maior qualidade significa menos peças rejeitadas, o que melhora diretamente o rendimento do material e reduz o custo efetivo por unidade.

Controle de Processo Incomparável

O processo de plasma oferece múltiplas alavancas de controle. Ao ajustar parâmetros como potência de RF, frequência, pressão e composição do gás, os engenheiros podem ajustar com precisão as propriedades finais do filme.

Isso permite um controle preciso sobre a tensão do filme, estequiometria e densidade. Na produção, isso significa que uma única máquina pode ser configurada para produzir filmes com diferentes características, adicionando versatilidade e valor à linha de fabricação. Um exemplo chave é a criação de filmes de nitreto de silício ricos em hidrogênio para células solares para passivar defeitos e aumentar a eficiência.

Compreendendo os Compromissos

Embora poderoso, o PECVD não é uma solução universal. Reconhecer suas complexidades é fundamental para uma implementação bem-sucedida.

Complexidade do Sistema

Um sistema PECVD é mais complexo do que um simples reator CVD térmico. Ele envolve uma câmara de vácuo, geradores de RF de alta potência e sistemas sofisticados de manuseio de gás. Este equipamento requer conhecimento especializado para operar e manter.

Desenvolvimento de Processos

O alto grau de controle também é uma fonte de complexidade. Desenvolver uma receita de processo estável e repetível requer experiência significativa e experimentação para otimizar os muitos parâmetros interdependentes para um filme e aplicação específicos.

Manutenção e Limpeza da Câmara

Embora frequentemente projetado para manutenção mais fácil, o interior da câmara acabará por ficar revestido com material depositado. Isso requer tempo de inatividade periódico para limpeza para evitar contaminação por partículas nas corridas de produção subsequentes. Esse tempo de inatividade deve ser considerado em qualquer cálculo de rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PECVD é adequado, alinhe suas capacidades com seu principal objetivo de produção.

- Se o seu foco principal é maximizar o rendimento: As taxas de deposição rápidas do PECVD oferecem uma vantagem de velocidade clara e significativa sobre o CVD térmico convencional para muitos materiais dielétricos.

- Se o seu foco principal é a deposição em materiais sensíveis: A operação em baixa temperatura é a característica mais crítica, permitindo o crescimento de filmes de alta qualidade em substratos que não suportam altas temperaturas.

- Se o seu foco principal é o desempenho do filme e o rendimento: O PECVD fornece controle incomparável sobre as propriedades do filme, permitindo que você crie camadas funcionais com alta uniformidade e adesão, levando a menos defeitos e maior rendimento geral.

Em última análise, a escolha do PECVD é uma decisão estratégica para priorizar uma combinação de velocidade, qualidade e versatilidade de material em um ambiente de produção.

Tabela de Resumo:

| Vantagem | Benefício Principal | Impacto na Produção |

|---|---|---|

| Alta Taxa de Deposição | Até 160x mais rápido que o CVD | Aumenta o rendimento e as unidades por hora |

| Operação em Baixa Temperatura | Funciona a 200-400°C | Permite o uso com materiais sensíveis, reduz ciclos térmicos |

| Qualidade de Filme Aprimorada | Filmes densos, uniformes com excelente adesão | Melhora o rendimento do material e reduz defeitos |

| Controle de Processo Superior | Propriedades do filme ajustáveis via potência de RF, pressão, etc. | Permite produção versátil e alta repetibilidade |

| Alto Tempo de Atividade e Modularidade | Projetado para operação contínua com tempo de inatividade mínimo | Maximiza a eficiência e a produção da linha de produção |

Pronto para elevar sua produção com soluções PECVD avançadas? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para uma deposição de filme fino mais rápida e de maior rendimento. Entre em contato conosco hoje para discutir como nossos sistemas PECVD personalizados podem otimizar seus processos de fabricação e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura