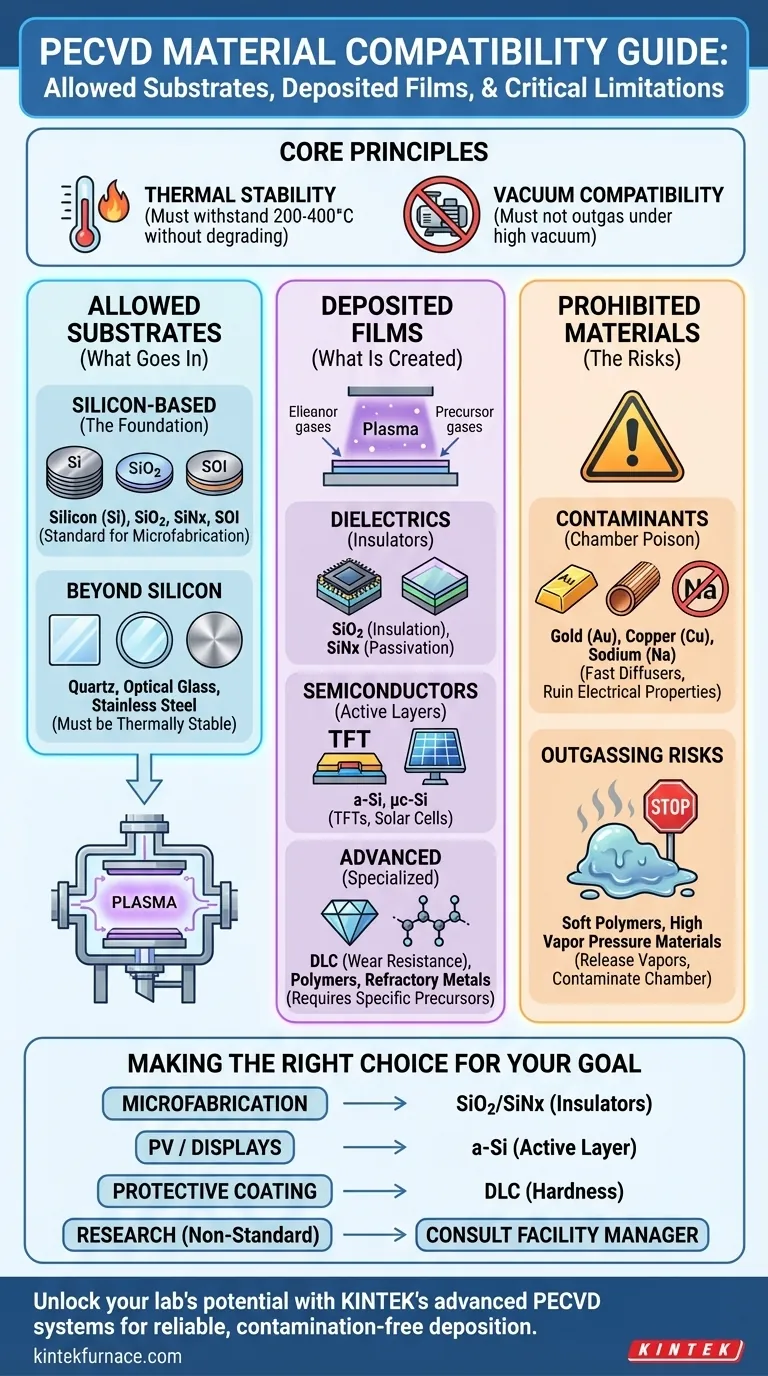

Em resumo, um sistema PECVD permite substratos termicamente estáveis e compatíveis com vácuo, como wafers de silício, quartzo e certos vidros. O processo em si é usado para depositar uma grande variedade de filmes finos, sendo os mais comuns o nitreto de silício (SiNx), o dióxido de silício (SiO2) e o silício amorfo (a-Si).

A questão central não é apenas quais materiais são permitidos, mas por quê. A compatibilidade de materiais em um sistema de Deposição Química a Vapor Assistida por Plasma (PECVD) é regida por dois princípios: o substrato deve sobreviver às condições do processo sem se degradar, e a química do processo deve ser compatível com o sistema para evitar a contaminação da câmara.

Substratos Permitidos: O Que Vai Dentro da Câmara?

O material que você coloca dentro da câmara, conhecido como substrato, deve suportar o ambiente do processo. Os principais requisitos são sua capacidade de suportar calor moderado e vácuo elevado sem liberar contaminantes.

A Fundação: Materiais à Base de Silício

Os substratos mais comuns e universalmente aceitos são à base de silício. Estes incluem wafers de silício (Si) puro, wafers com dióxido de silício (SiO2) crescido termicamente, wafers revestidos com nitreto de silício (SixNy) e wafers de Silício Sobre Isolante (SOI).

Esses materiais são o padrão para a fabricação de semicondutores e são inerentemente compatíveis com a química usada para depositar mais filmes à base de silício.

Além do Silício: Vidro, Quartzo e Metais

O PECVD não se limita ao silício. Substratos como vidro óptico, quartzo e até mesmo alguns metais como aço inoxidável são frequentemente permitidos.

O requisito absoluto é que sejam compatíveis com a temperatura do processo, que geralmente está na faixa de 200-400°C.

A Regra Crítica: Estabilidade Térmica e de Vácuo

Qualquer material colocado na câmara deve ser termicamente estável na temperatura de deposição. Ele não pode derreter, deformar ou — o mais importante — liberar gases (outgas).

Outgassing (liberação de gases) é a liberação de vapores presos de um material sob vácuo, o que pode contaminar a câmara de processo e arruinar a deposição para você e futuros usuários. É por isso que materiais como polímeros macios ou qualquer coisa com alta pressão de vapor são proibidos.

Filmes Depositados: O Que Pode Ser Criado?

O PECVD é altamente versátil, capaz de depositar isolantes, semicondutores e até mesmo algumas camadas condutoras ao reagir gases precursores em um plasma.

Os Cavalos de Batalha: Filmes Dielétricos

O uso mais frequente do PECVD é para depositar isolantes elétricos de alta qualidade. O dióxido de silício (SiO2) é usado para isolamento entre camadas metálicas, enquanto o nitreto de silício (SixNy) é valorizado como uma camada de passivação, protegendo o dispositivo contra umidade e contaminantes.

O Núcleo Semicondutor: Silício Amorfo

O PECVD é o principal método para depositar silício amorfo (a-Si) e silício microcristalino (µc-Si). Esses filmes são componentes críticos em transistores de filme fino (TFTs) para displays e na fabricação de células solares.

Filmes Avançados e Especializados

A flexibilidade do PECVD permite a deposição de materiais mais exóticos, dependendo da configuração do sistema. Isso inclui carbono semelhante a diamante (DLC) para revestimentos resistentes ao desgaste, certos polímeros e até mesmo metais refratários e seus silicietos.

A capacidade de depositar um filme específico depende inteiramente da disponibilidade dos gases precursores corretos conectados ao sistema.

Entendendo as Trocas e Limitações

Embora versátil, um sistema PECVD não é uma ferramenta de deposição universal. As restrições existem para garantir a repetibilidade do processo e evitar a contaminação catastrófica de um instrumento muito caro.

O Risco de Contaminação: Metais Proibidos

Muitos metais comuns como ouro (Au), cobre (Cu) e sódio (Na) são estritamente proibidos na maioria dos sistemas PECVD focados em semicondutores.

Esses elementos são difusores rápidos no silício. Mesmo quantidades microscópicas podem migrar para as paredes da câmara e, subsequentemente, contaminar futuros dispositivos à base de silício, agindo como "veneno" que destrói suas propriedades elétricas.

A Temperatura do Processo Não é Temperatura Ambiente

Embora o PECVD seja valorizado como um processo de "baixa temperatura" em comparação com outros métodos de deposição como o LPCVD (que opera acima de 600°C), ele não é frio.

Os substratos devem ser capazes de suportar temperaturas sustentadas de várias centenas de graus Celsius. Esta é uma consideração crítica para materiais sensíveis à temperatura, como certos plásticos ou amostras biológicas.

Disponibilidade do Gás Precursor

Um sistema só pode depositar filmes para os quais possui os gases precursores necessários. Uma ferramenta pode ser fisicamente capaz de depositar carbono semelhante a diamante, mas se não estiver conectada a uma fonte de gás hidrocarboneto (como metano), você não poderá realizar a deposição.

Fazendo a Escolha Certa Para Seu Objetivo

Para determinar se o PECVD é adequado para o seu projeto, considere seu objetivo principal.

- Se seu foco principal for microfabricação padrão: O PECVD é a ferramenta ideal para depositar dióxido de silício e nitreto de silício de alta qualidade como isolantes, camadas de passivação ou até mesmo máscaras duras.

- Se seu foco principal for fotovoltaicos ou displays: O PECVD é o padrão da indústria para depositar os filmes de silício amorfo que formam a camada ativa desses dispositivos.

- Se seu foco principal for um revestimento protetor: Investigue sistemas especificamente configurados para carbono semelhante a diamante (DLC) para excelente dureza e resistência ao desgaste.

- Se seu foco principal for pesquisa com materiais não padronizados: Sempre consulte o proprietário da ferramenta ou o gerente da instalação para verificar se seu substrato específico e o filme desejado são compatíveis com a configuração do sistema e as regras de contaminação.

Em última análise, a compreensão desses princípios subjacentes permite que você use a ferramenta de forma eficaz e segura.

Tabela Resumo:

| Categoria | Exemplos | Considerações Chave |

|---|---|---|

| Substratos Permitidos | Wafers de silício, quartzo, vidro óptico, aço inoxidável | Deve ser termicamente estável (200-400°C) e compatível com vácuo para evitar liberação de gases (outgassing) |

| Filmes Depositados Comuns | Nitreto de silício (SiNx), dióxido de silício (SiO2), silício amorfo (a-Si) | Dependente dos gases precursores; usado para isolamento, passivação e semicondutores |

| Materiais Proibidos | Ouro, cobre, sódio, polímeros macios | Alto risco de contaminação e danos à câmara e aos dispositivos |

Desbloqueie todo o potencial do seu laboratório com os sistemas PECVD avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de forno de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você trabalha com microfabricação, fotovoltaicos ou pesquisa, a KINTEK garante uma deposição confiável e livre de contaminação. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações