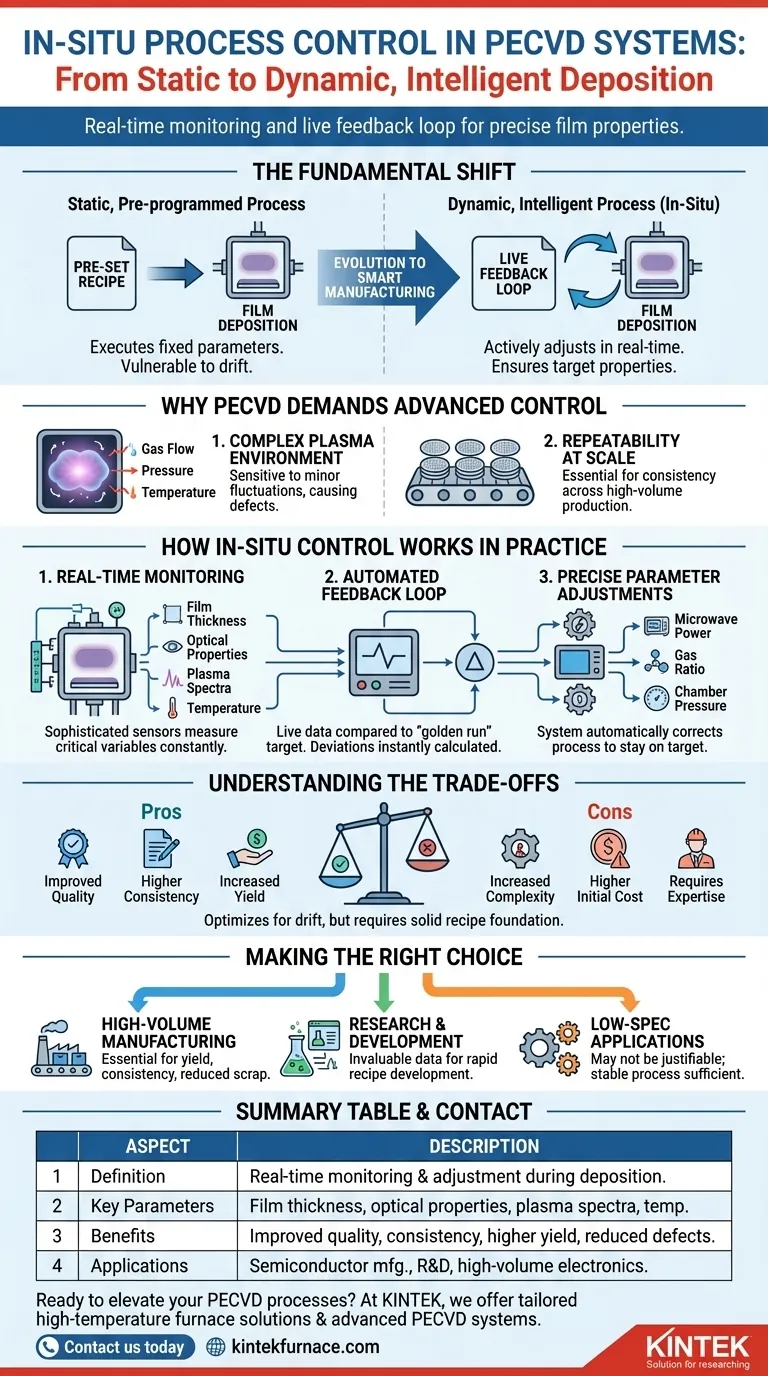

Em essência, o controle de processo in-situ em um sistema de Deposição Química a Vapor Aprimorada por Plasma (PECVD) é a prática de monitorar parâmetros-chave e fazer ajustes em tempo real durante o processo de deposição de filme. Em vez de simplesmente executar uma receita pré-definida, o sistema usa ativamente feedback ao vivo para garantir que o material final tenha as propriedades exatas exigidas. Isso é crítico em campos de alta precisão, como a fabricação de semicondutores, onde mesmo pequenos desvios podem comprometer o desempenho do dispositivo.

A mudança fundamental é de uma deposição estática e pré-programada para uma dinâmica e inteligente. O controle in-situ atua como um loop de feedback ao vivo, corrigindo o desvio do processo conforme ele acontece para maximizar a qualidade, a consistência e o rendimento da produção.

Por que o PECVD exige controle avançado

O Desafio: Um Ambiente de Plasma Complexo

O PECVD opera criando um plasma, um estado energizado de gás, para depositar filmes finos em temperaturas mais baixas do que a Deposição Química a Vapor (CVD) tradicional. Este ambiente de plasma é altamente complexo e sensível.

Pequenas e inevitáveis flutuações em fatores como fluxo de gás, pressão ou temperatura da câmara podem alterar significativamente as propriedades do filme, levando a defeitos ou resultados inconsistentes.

O Objetivo: Repetibilidade em Escala

A principal vantagem do PECVD é sua capacidade de criar materiais de alta qualidade, como diamante sintético ou filmes para eletrônicos 2D, de forma escalável e econômica.

No entanto, alcançar essa escalabilidade requer consistência absoluta de uma corrida de produção para a próxima. O controle in-situ é o mecanismo que garante que a milésima bolacha seja idêntica à primeira.

Como o controle in-situ funciona na prática

Monitoramento em tempo real

O processo começa com sensores sofisticados colocados dentro da câmara de deposição. Esses sensores não interferem no processo, mas medem constantemente variáveis críticas.

Os parâmetros comumente monitorados incluem espessura do filme, propriedades ópticas (índice de refração), espectros de emissão de plasma e temperatura da câmara.

O Loop de Feedback Automatizado

Os dados desses sensores são alimentados em uma unidade de controle central em tempo real. Esta unidade compara os dados ao vivo com uma "corrida dourada" ou um perfil de alvo desejado.

Se o sistema detectar qualquer desvio – por exemplo, o filme está crescendo muito lentamente – ele calcula instantaneamente a correção necessária.

Ajustes precisos de parâmetros

Com base no loop de feedback, o sistema ajusta automaticamente os parâmetros de deposição para trazer o processo de volta ao alvo.

Isso pode envolver um ligeiro aumento da potência de micro-ondas para energizar o plasma, alterando a proporção de gases precursores ou ajustando a pressão da câmara para modificar a taxa de deposição.

Compreendendo as compensações

Maior complexidade e custo do sistema

A implementação de um controle in-situ robusto requer hardware adicional (sensores, analisadores) e software sofisticado. Isso aumenta o investimento inicial de capital e a complexidade do sistema PECVD.

A necessidade de expertise em processos

Os dados gerados pelos sensores in-situ devem ser interpretados corretamente para serem úteis. Isso requer profundo conhecimento do processo para configurar os algoritmos de controle ou modelos avançados de aprendizado de máquina para gerenciar o loop de feedback de forma autônoma.

Ele Otimiza, Não Conserta

O controle in-situ é excepcionalmente bom para corrigir pequenos desvios e variabilidades do processo. No entanto, ele não pode compensar uma receita de deposição fundamentalmente falha ou mal projetada. A base deve ser sólida.

Fazendo a escolha certa para o seu objetivo

Decidir sobre o nível de controle in-situ depende inteiramente do seu objetivo final.

- Se o seu foco principal é a fabricação de alto volume: O controle in-situ é essencial para maximizar o rendimento, reduzir o refugo e garantir a consistência de dispositivo para dispositivo exigida pela eletrônica de consumo, automotiva e médica.

- Se o seu foco principal é pesquisa e desenvolvimento: O monitoramento in-situ fornece dados inestimáveis para entender a dinâmica do processo, permitindo que você desenvolva e otimize novas receitas de materiais muito mais rapidamente.

- Se o seu foco principal são aplicações sensíveis ao custo e de menor especificação: O custo inicial mais alto pode não ser justificável, e um processo bem caracterizado e estável sem controle em tempo real pode ser suficiente.

Em última análise, adotar o controle de processo in-situ é um investimento em transformar seu processo de fabricação de uma arte variável em uma ciência previsível.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Monitoramento e ajuste em tempo real de parâmetros durante a deposição de filme PECVD para controle preciso. |

| Parâmetros-chave monitorados | Espessura do filme, propriedades ópticas, espectros de emissão de plasma, temperatura da câmara. |

| Benefícios | Melhor qualidade do filme, consistência, maior rendimento de produção, defeitos reduzidos. |

| Aplicações | Fabricação de semicondutores, P&D para novos materiais, produção de eletrônicos de alto volume. |

Pronto para elevar seus processos PECVD com controle in-situ avançado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções personalizadas de forno de alta temperatura, incluindo nossos avançados sistemas PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais e de produção exclusivas, ajudando você a alcançar qualidade e rendimento de filme superiores. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino