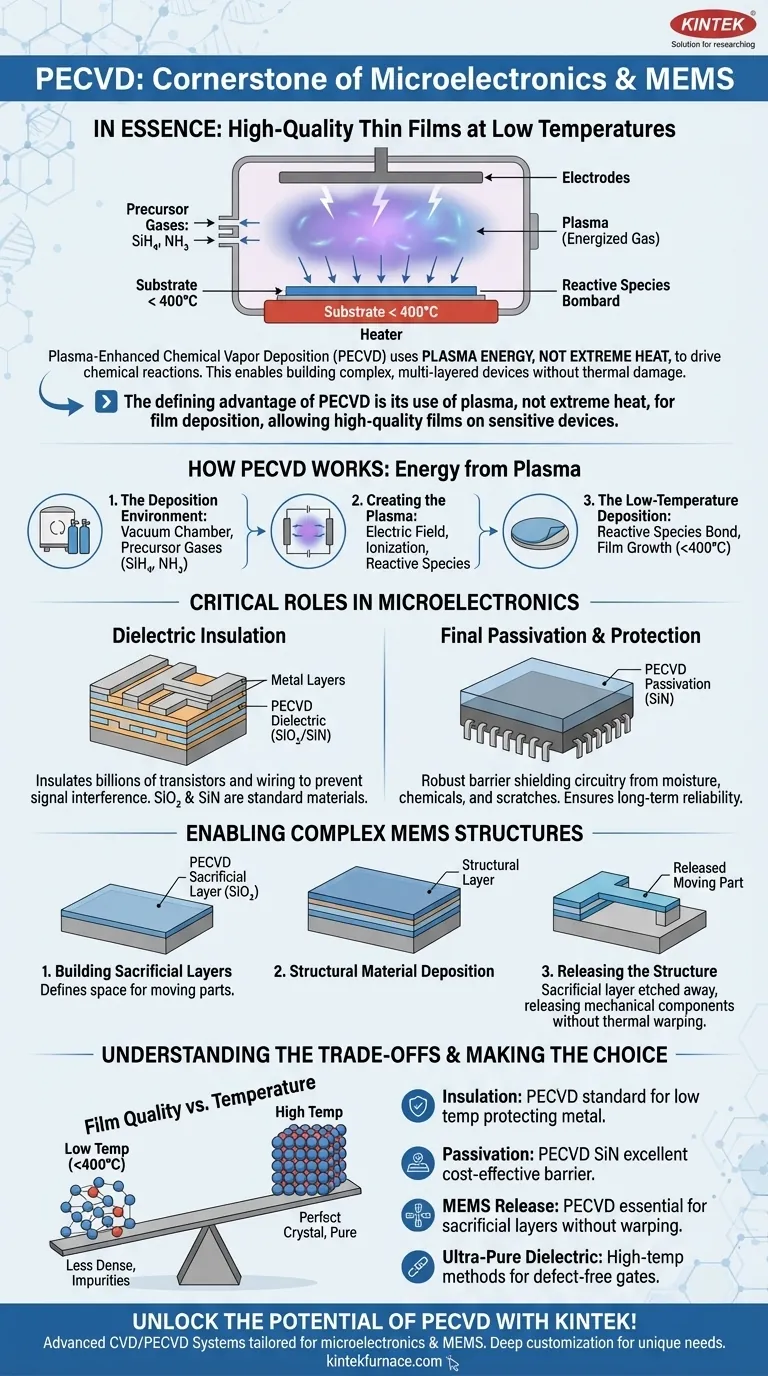

Em essência, a Deposição Química a Vapor Assistida por Plasma (PECVD) é um pilar da microfabricação porque possibilita a deposição de filmes finos de alta qualidade em baixas temperaturas. Esses filmes são usados para criar isolamento crítico, camadas de passivação protetora e moldes estruturais temporários tanto em circuitos microeletrônicos quanto em Sistemas Microeletromecânicos (MEMS). Essa capacidade de baixa temperatura é fundamental para construir dispositivos complexos e multicamadas sem danificar os componentes previamente fabricados.

A vantagem definidora do PECVD é o uso de plasma, e não calor extremo, para impulsionar as reações químicas necessárias para a deposição de filmes. Isso permite o crescimento de filmes isolantes e de proteção de alta qualidade em dispositivos sensíveis sem causar o dano térmico que ocorreria com métodos de temperatura mais alta.

Como Funciona o PECVD: Energia do Plasma, Não Calor

Para entender o papel do PECVD, é preciso primeiro entender seu mecanismo fundamental. Ao contrário da Deposição Química a Vapor (CVD) tradicional, que depende de altas temperaturas para decompor gases, o PECVD usa um gás energizado chamado plasma.

O Ambiente de Deposição

O processo ocorre dentro de uma câmara de vácuo. Gases precursores, como silano (SiH₄) para filmes de silício ou amônia (NH₃) para filmes de nitreto, são introduzidos neste ambiente de baixa pressão.

Criação do Plasma

Um campo elétrico é aplicado entre dois eletrodos dentro da câmara. Este campo energiza elétrons livres, fazendo com que colidam com moléculas de gás neutras. Essas colisões transferem energia, arrancando elétrons das moléculas e criando uma mistura de íons, elétrons e espécies neutras altamente reativas conhecidas como plasma.

A Deposição a Baixa Temperatura

Essas espécies reativas geradas pelo plasma são muito mais ativas quimicamente do que suas moléculas de gás originais. Quando entram em contato com a superfície do substrato (o wafer de silício), elas se ligam prontamente e formam um filme fino, sólido e uniforme. Como o plasma fornece a energia para a reação, o próprio substrato pode permanecer em uma temperatura relativamente baixa, tipicamente abaixo de 400°C.

Funções Críticas na Microeletrônica

Na fabricação de circuitos integrados (chips), o PECVD não é apenas útil; é essencial para criar a arquitetura complexa e em camadas do dispositivo.

Isolamento Dielétrico

Os chips modernos contêm bilhões de transistores conectados por fiação intrincada. Para evitar que os sinais elétricos interfiram uns com os outros, esses componentes devem ser separados por materiais isolantes, ou dielétricos. O PECVD é o método padrão para depositar filmes de dióxido de silício (SiO₂) e nitreto de silício (SiN) entre as camadas de metal para fornecer este isolamento elétrico crucial.

Passivação e Proteção Final

A etapa final na fabricação de um chip é encapsulá-lo em uma camada protetora. Um filme de nitreto de silício do PECVD serve como uma barreira robusta, ou camada de passivação, protegendo o circuito delicado contra umidade, contaminantes químicos e pequenos arranhões físicos, o que garante a confiabilidade de longo prazo do dispositivo.

Viabilizando Estruturas MEMS Complexas

Para MEMS — máquinas minúsculas construídas em um wafer de silício — a função do PECVD se estende do isolamento elétrico à construção mecânica.

Construção de Camadas Sacrificiais

Os MEMS frequentemente apresentam peças móveis, como microcantilevers, engrenagens ou membranas. Para criá-los, é necessário um molde temporário. O PECVD é usado para depositar uma camada sacrificial, geralmente dióxido de silício, que define a forma do espaço abaixo da futura peça móvel.

Liberação da Estrutura Mecânica

Após a camada sacrificial estar no lugar, o material estrutural real do dispositivo MEMS é depositado sobre ela. Finalmente, um agente de corrosão químico específico é usado para lavar apenas a camada sacrificial, deixando o componente mecânico autônomo "liberado" e capaz de se mover. A baixa temperatura do PECVD é vital aqui para evitar empenamento ou estresse nessas estruturas delicadas.

Entendendo as Compensações (Trade-offs)

Nenhum processo é perfeito para todas as aplicações. Entender as limitações do PECVD é fundamental para usá-lo de forma eficaz.

Qualidade do Filme vs. Temperatura

A principal compensação é entre temperatura de deposição e qualidade do filme. Como o PECVD opera em temperaturas mais baixas, os átomos depositados têm menos energia para se organizar em uma rede cristalina perfeita. Isso significa que os filmes de PECVD são geralmente menos densos e podem conter mais impurezas (como hidrogênio) do que os filmes cultivados com métodos de alta temperatura.

Quando "Bom o Suficiente" é o Melhor

Para muitas aplicações, essa qualidade de filme ligeiramente inferior é uma compensação aceitável e lógica. O benefício de evitar danos térmicos a camadas subjacentes sensíveis (como interconexões de alumínio, que podem ser danificadas acima de 450°C) supera em muito a necessidade de um filme perfeitamente denso. Para funções como isolamento intermetálico ou passivação final, a qualidade do PECVD é mais do que suficiente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente da função da camada específica dentro do dispositivo.

- Se o seu foco principal é isolar entre camadas de metal em um circuito: PECVD é o padrão da indústria porque sua baixa temperatura protege a fiação metálica subjacente contra danos.

- Se o seu foco principal é criar uma camada protetora final e robusta para um dispositivo: O nitreto de silício PECVD fornece uma barreira de passivação excelente e econômica contra perigos ambientais.

- Se o seu foco principal é fabricar componentes MEMS liberáveis: PECVD é essencial para depositar camadas sacrificiais sem induzir estresse térmico que poderia deformar as estruturas mecânicas finais.

- Se o seu foco principal é criar um dielétrico de porta ultralivre de defeitos para um transistor: Você provavelmente usaria um método de alta temperatura, como oxidação térmica, onde a perfeição do filme é a prioridade absoluta.

Em última análise, a capacidade do PECVD de depositar filmes funcionais sem os efeitos destrutivos do calor é o que torna possível a complexidade dos dispositivos modernos de microeletrônica e MEMS.

Tabela de Resumo:

| Área de Aplicação | Principais Contribuições do PECVD | Materiais Comumente Depositados |

|---|---|---|

| Microeletrônica | Isolamento dielétrico, camadas de passivação | Dióxido de silício (SiO₂), nitreto de silício (SiN) |

| Dispositivos MEMS | Camadas sacrificiais para liberação estrutural | Dióxido de silício (SiO₂) |

| Benefícios Gerais | Operação em baixa temperatura, filmes finos de alta qualidade | Vários filmes isolantes e de proteção |

Desbloqueie o potencial do PECVD para o seu laboratório com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para aplicações em microeletrônica e MEMS. Entre em contato conosco hoje para aprimorar seus processos de fabricação e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações