Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) alcança excelente uniformidade de filme por meio de uma combinação de dois fatores: controle preciso e em tempo real sobre o ambiente químico e um mecanismo de deposição inerentemente difusivo, e não de linha de visão. Isso permite que as espécies de gás reativo revestem uniformemente um substrato, incluindo superfícies complexas e tridimensionais.

A chave para entender a uniformidade da PECVD é vê-la não como um simples processo de pulverização, mas como a criação de uma "atmosfera" controlada e reativa. O plasma energiza os gases precursores, permitindo que se difundam e se depositem uniformemente em toda a superfície, em vez de serem disparados direcionalmente contra ela.

Os Dois Pilares da Uniformidade da PECVD

Obter um filme uniforme não é acidental; é o resultado do controle deliberado sobre o ambiente do processo e o design físico da câmara de deposição. Esses dois elementos trabalham em conjunto para garantir que cada parte do substrato experimente condições quase idênticas.

Pilar 1: Controle de Precisão Sobre o Ambiente do Processo

A base de um filme uniforme é um ambiente estável e repetível. Os sistemas de PECVD permitem um controle exato sobre vários parâmetros críticos que influenciam diretamente a forma como os precursores do filme se comportam.

- Fluxo de Gás e Pressão: A regulagem da taxa de fluxo e da pressão dos gases precursores garante uma concentração consistente de reagentes disponível em todo o substrato. Isso afeta diretamente a taxa de deposição e a composição do material.

- Temperatura: Um perfil de temperatura uniforme no suporte do substrato é crucial. A temperatura afeta a mobilidade superficial dos átomos depositados, permitindo que se organizem em uma estrutura de filme estável e uniforme.

- Potência do Plasma: A potência de radiofrequência (RF) aplicada para criar o plasma determina a reatividade dos precursores gasosos. Potência estável garante uma densidade consistente de espécies reativas, levando a uma taxa de deposição previsível.

O controle desses fatores otimiza o caminho livre médio — a distância média que uma partícula percorre antes de colidir com outra — garantindo que as espécies reativas sejam distribuídas uniformemente em vez de se agruparem em uma área.

Pilar 2: Engenharia Avançada do Reator

O hardware físico do sistema PECVD é projetado especificamente para promover a uniformidade.

- Distribuição Uniforme de Gás: Reatores PECVD modernos utilizam designs sofisticados de "chuveiro" (showerhead). Esses componentes introduzem os gases precursores através de milhares de orifícios minúsculos e estrategicamente posicionados, garantindo que a mistura de gás seja distribuída uniformemente sobre a superfície do substrato.

- Perfis de Temperatura Otimizados: O aquecedor do substrato, ou mandril (chuck), é projetado para manter uma temperatura altamente uniforme. Isso evita "pontos quentes" ou "pontos frios" que, de outra forma, causariam variações na espessura e qualidade do filme.

Além das Superfícies Planas: A Vantagem da Conformidade

Talvez a vantagem mais significativa da PECVD, especialmente quando comparada a outros métodos como a Deposição Física de Vapor (PVD), seja sua capacidade de produzir revestimentos altamente conformes.

Deposição Difusiva vs. Linha de Visão

Pense no PVD como pintura por spray. A tinta viaja em linha reta do bico ao objeto. Se uma parte do objeto estiver na sombra ou atrás de outra característica, ela não será revestida. Este é um processo de linha de visão.

A PECVD, por outro lado, é mais parecida em imergir um objeto em uma névoa espessa e reativa. As partículas de gás energizadas não estão viajando em uma direção, mas estão se difundindo por toda a câmara. Este processo difusivo, acionado por gás, permite que elas envolvam as características e revestem todas as superfícies, incluindo o interior de sulcos ou furos.

Como o Plasma Alcança Alta Conformidade

O plasma decompõe os gases precursores estáveis em espécies altamente reativas, mas de curta duração. Essas espécies se difundem por toda a câmara e se adsorvem em todas as superfícies expostas. Como seu movimento é aleatório e não direcional, elas podem alcançar e revestir uniformemente topografias complexas e não planas, resultando em um filme de espessura consistente em todos os lugares.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a PECVD não está isenta de complexidades. Alcançar seus benefícios requer uma compreensão clara das variáveis do processo.

A Complexidade da Ajuste de Parâmetros

O alto grau de controle é também uma fonte de complexidade. Encontrar a "receita" ideal de fluxo de gás, pressão, potência e temperatura para um material e substrato específicos pode exigir um desenvolvimento de processo e experimentação significativos.

Taxa de Deposição vs. Qualidade do Filme

Muitas vezes, há uma compensação entre a velocidade de deposição e a qualidade final do filme. O aumento da potência do plasma ou do fluxo de gás pode aumentar a taxa de deposição, mas pode comprometer a uniformidade ou criar estresse no filme se não for gerenciado com cuidado.

Adesão Como Benefício Relacionado

O plasma em um processo PECVD faz mais do que apenas criar espécies reativas; ele também trata a superfície do substrato. Essa ativação por plasma limpa a superfície e cria sítios de ligação, levando a uma adesão de filme excepcionalmente forte. Embora distinta da uniformidade, esta é uma qualidade crítica para produzir um revestimento durável e confiável.

Fazendo a Escolha Certa Para Seu Objetivo

Sua aplicação específica determinará quais aspectos do processo PECVD são mais importantes de controlar.

- Se seu foco principal é revestir topografias complexas e não planas: A natureza difusiva e não de linha de visão da PECVD é sua vantagem mais crítica.

- Se seu foco principal é alcançar a uniformidade máxima de espessura em um substrato plano: Seus esforços devem se concentrar em otimizar a distribuição de gás do chuveiro e o perfil de temperatura do mandril.

- Se seu foco principal é a reprodutibilidade em centenas de execuções: A estabilidade e o controle eletrônico preciso do fluxo de gás, pressão e potência de RF do seu sistema são primordiais.

Ao entender esses princípios básicos, você pode alavancar efetivamente a PECVD para produzir filmes uniformes de alta qualidade adaptados às suas necessidades específicas.

Tabela de Resumo:

| Fator Chave | Função na Uniformidade |

|---|---|

| Fluxo e Pressão de Gás | Garante concentração consistente de reagentes e taxa de deposição |

| Temperatura | Promove a mobilidade superficial para formação de filme estável e uniforme |

| Potência do Plasma | Mantém a densidade de espécies reativas para deposição previsível |

| Design do Reator | Usa chuveiros e aquecedores para distribuição uniforme de gás e temperatura |

| Processo Difusivo | Permite revestimento não linha de visão de topografias complexas |

Pronto para alcançar uma uniformidade de filme incomparável em seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossos produtos — como Fornos de Mufa, Tubulares, Rotativos e Fornos a Vácuo e Atmosféricos — para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar seus processos de revestimento e impulsionar a inovação!

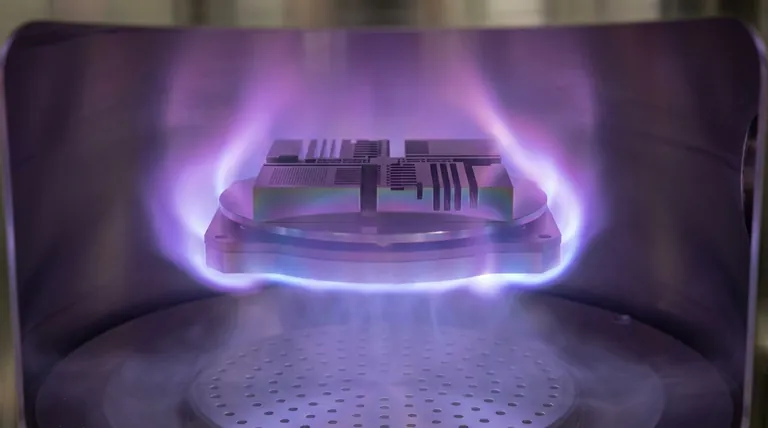

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão