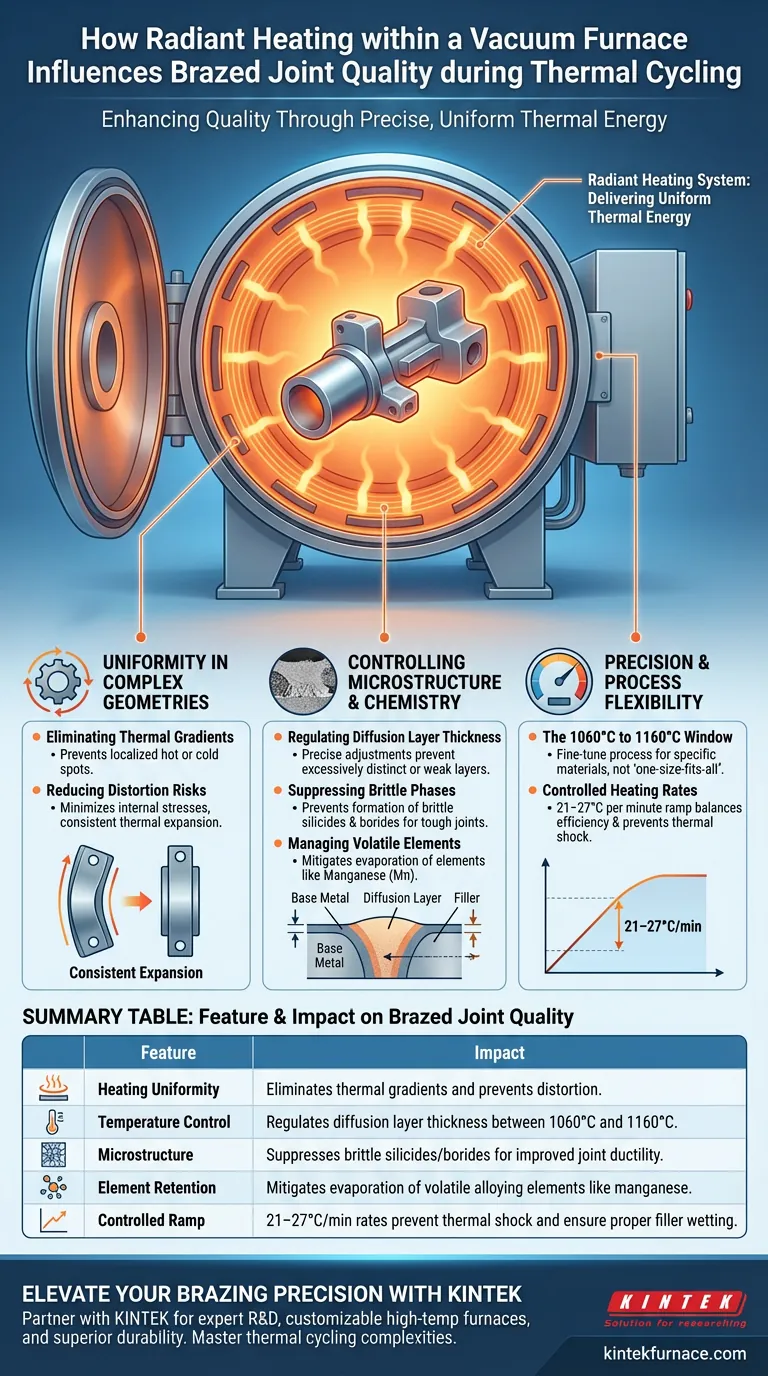

Os sistemas de aquecimento radiante aprimoram significativamente a qualidade das juntas soldadas, fornecendo energia térmica precisa e uniforme aos componentes, mesmo aqueles com geometrias complexas. Ao permitir taxas de aquecimento controladas, tipicamente de 21–27°C por minuto, este método garante a estabilidade microestrutural e previne a formação de defeitos que comprometem a integridade da junta durante a ciclagem térmica.

Ao manter um controle rigoroso da temperatura entre 1060°C e 1160°C, o aquecimento radiante regula a espessura da camada de difusão e suprime a precipitação de fases frágeis. Essa precisão é o fator determinante para prevenir a evaporação de elementos e garantir uma ligação dúctil e durável.

O Papel da Uniformidade em Geometrias Complexas

Eliminando Gradientes Térmicos

O aquecimento radiante fornece um ambiente térmico estável que envolve o componente. Isso garante que peças com geometrias complexas aqueçam uniformemente de todos os lados, em vez de sofrerem pontos quentes ou frios localizados.

Reduzindo Riscos de Distorção

Quando o aquecimento é uniforme, a expansão térmica em todo o componente permanece consistente. Isso minimiza as tensões internas que frequentemente levam à distorção ou deformação durante o ciclo de soldagem.

Controlando a Microestrutura e a Química

Regulando a Espessura da Camada de Difusão

A resistência de uma junta soldada depende muito da camada de difusão entre o metal base e o material de enchimento. O aquecimento radiante permite ajustes precisos de temperatura que regulam a espessura desta camada, evitando que ela se torne muito distinta ou fraca.

Suprimindo Fases Frágeis

Uma causa principal de falha da junta é a precipitação de intermetálicos frágeis. O controle térmico preciso efetivamente suprime a formação de silicetos e boretos frágeis, garantindo que a junta permaneça tenaz em vez de frágil.

Gerenciando Elementos Voláteis

Certos elementos de liga, como o manganês, são propensos à evaporação sob alto calor e vácuo. O controle oferecido pelos sistemas radiantes mitiga essa perda, preservando a composição química e as propriedades pretendidas da liga de soldagem.

Precisão e Flexibilidade do Processo

A Janela de 1060°C a 1160°C

Os sistemas radiantes oferecem flexibilidade excepcional dentro da faixa crítica de soldagem de 1060°C e 1160°C. Essa ajustabilidade permite que os operadores ajustem o processo para materiais específicos, em vez de depender de uma abordagem "tamanho único".

Taxas de Aquecimento Controladas

A capacidade de manter uma taxa de aquecimento de 21–27°C por minuto fornece um equilíbrio entre eficiência e prevenção de choque térmico. Essa rampa controlada é essencial para permitir que o metal de enchimento de soldagem flua e molhe a superfície adequadamente sem degradação.

Compreendendo os Compromissos

Tempo de Ciclo vs. Qualidade

Embora uma taxa de 21–27°C por minuto garanta alta qualidade, é um processo deliberado. Este método prioriza a integridade microestrutural em detrimento da produção rápida, potencialmente estendendo os tempos de ciclo em comparação com métodos de aquecimento menos precisos.

Sensibilidade do Processo

A flexibilidade para ajustar as temperaturas entre 1060°C e 1160°C requer um desenvolvimento de processo preciso. Os operadores devem determinar os parâmetros exatos para equilibrar a espessura da difusão contra a evaporação de elementos, pois pequenas desvios podem alterar as propriedades mecânicas da junta.

Otimizando Sua Estratégia de Soldagem

Para alavancar o aquecimento radiante de forma eficaz, alinhe seus parâmetros de processo com as necessidades específicas do seu componente:

- Se o seu foco principal for Complexidade Geométrica: Utilize a distribuição uniforme de aquecimento para minimizar a distorção em peças com formas intrincadas ou seções transversais variáveis.

- Se o seu foco principal for Ductilidade da Junta: Mire na supressão de silicetos e boretos controlando rigorosamente o tempo de permanência e a temperatura dentro da faixa de 1060°C–1160°C.

- Se o seu foco principal for Integridade da Liga: Monitore as taxas de rampa de vácuo e temperatura para prevenir a evaporação de elementos voláteis como o manganês.

O gerenciamento térmico preciso é a diferença entre uma junta que sobrevive à ciclagem térmica e uma que falha prematuramente.

Tabela Resumo:

| Recurso | Impacto na Qualidade da Junta Soldada |

|---|---|

| Uniformidade de Aquecimento | Elimina gradientes térmicos e previne distorções em geometrias complexas. |

| Controle de Temperatura | Regula a espessura da camada de difusão entre 1060°C e 1160°C. |

| Microestrutura | Suprime silicetos/boretos frágeis para melhorar a ductilidade da junta. |

| Retenção de Elementos | Mitiga a evaporação de elementos de liga voláteis como o manganês. |

| Rampa Controlada | Taxas de 21–27°C/min previnem choque térmico e garantem a molhagem adequada do material de enchimento. |

Eleve Sua Precisão de Soldagem com a KINTEK

Não deixe que a instabilidade térmica comprometa seus componentes críticos. A KINTEK fornece soluções de fornos a vácuo líderes na indústria, projetadas para dominar as complexidades da ciclagem térmica.

Por que fazer parceria com a KINTEK?

- P&D Especializado: Acesse insights avançados de processamento térmico para geometrias complexas.

- Sistemas Personalizáveis: De sistemas Muffle e Tube a sistemas a Vácuo e CVD, adaptamos nossos fornos de alta temperatura às suas especificações exatas.

- Durabilidade Superior: Garanta ligações dúcteis e confiáveis que resistem à formação de fases frágeis.

Pronto para otimizar sua estratégia de gerenciamento térmico? Entre em contato com nossa equipe de especialistas hoje mesmo para descobrir como nossos fornos de laboratório personalizáveis podem transformar seus resultados de fabricação.

Guia Visual

Referências

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual o papel de um forno a vácuo industrial de alta temperatura no pós-tratamento de nanocristais semicondutores?

- Como um forno vertical industrial de alta temperatura contribui para o recozimento de homogeneização de materiais magnetocalóricos?

- Qual é o papel central de um forno de fusão a vácuo no processo de recuperação de magnésio elementar da escória? | Alcançar Recuperação de Metal de Alta Pureza

- Qual é o princípio de funcionamento de um forno de tratamento térmico a vácuo? Obtenha Peças Metálicas Limpas e de Alta Integridade

- Por que é necessário usar um forno de secagem a vácuo para pasta de Carboneto de Silício? Aumentar a Pureza e a Densidade do Corpo Verde

- Quais indústrias mais se beneficiam da tecnologia de forno a vácuo? Desbloqueie Pureza e Força para Aplicações Críticas

- Por que o forno de liga de titânio SOM é ajustado para 1100°C–1300°C? Otimizando a Condutividade de Íons de Oxigênio

- Quais são os dois principais tipos de resfriadores para fornos a vácuo? Escolha o Melhor para a Eficiência do Seu Laboratório