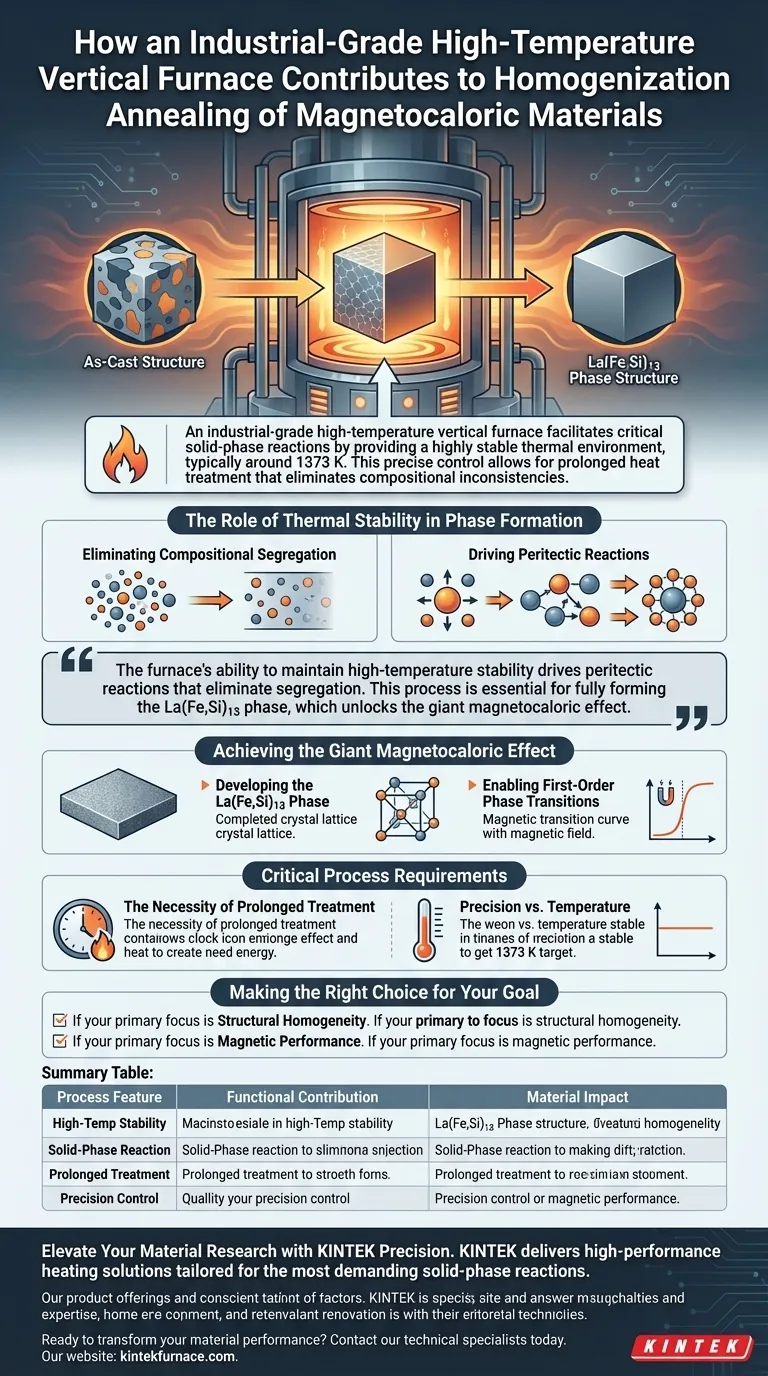

Um forno vertical industrial de alta temperatura facilita reações críticas em fase sólida ao fornecer um ambiente térmico altamente estável, tipicamente em torno de 1373 K. Esse controle preciso permite um tratamento térmico prolongado que elimina inconsistências de composição encontradas em materiais brutos fundidos, garantindo que o material desenvolva a estrutura interna específica necessária para alto desempenho.

A capacidade do forno de manter a estabilidade em alta temperatura impulsiona reações peritéticas que eliminam a segregação. Este processo é essencial para a formação completa da fase La(Fe,Si)13, que desbloqueia o efeito magnetocalórico gigante.

O Papel da Estabilidade Térmica na Formação de Fases

Eliminando a Segregação de Composição

Amostras de liga bruta geralmente exibem uma estrutura "as-cast" (como fundida). Neste estado, o material sofre de segregação de composição, o que significa que os elementos químicos não estão distribuídos uniformemente por todo o sólido.

O forno vertical combate isso fornecendo uma imersão térmica consistente. Este ambiente de alta temperatura promove a difusão, suavizando efetivamente essas inconsistências.

Impulsionando Reações Peritéticas

O processo de homogeneização depende de reações em fase sólida. Estas são rearranjos atômicos complexos que requerem energia sustentada.

Ao manter uma temperatura de aproximadamente 1373 K, o forno cria as condições necessárias para que essas reações ocorram eficientemente. Essa estabilidade é crucial para converter os componentes iniciais da liga na estrutura final desejada.

Alcançando o Efeito Magnetocalórico Gigante

Desenvolvendo a Fase La(Fe,Si)13

O objetivo final do uso deste forno é o desenvolvimento completo da fase La(Fe,Si)13. Essa estrutura cristalina específica não se forma instantaneamente após a fundição.

Requer o tratamento térmico prolongado fornecido pelo forno vertical para crescer. O forno garante que as reações peritéticas necessárias para criar essa fase sejam levadas à conclusão.

Possibilitando Transições de Fase de Primeira Ordem

As propriedades físicas do material dependem inteiramente do sucesso do processo de recozimento. Para alcançar o efeito magnetocalórico gigante, o material deve ser capaz de uma transição de fase de primeira ordem.

Essa transição é um resultado direto da pureza estrutural alcançada no forno. Sem a eliminação da segregação e a formação da fase La(Fe,Si)13, essa característica magnética seria inatingível.

Requisitos Críticos do Processo

A Necessidade de Tratamento Prolongado

A homogeneização não é instantânea. O texto enfatiza que tratamento térmico prolongado é necessário para alcançar os resultados desejados.

Os operadores devem entender que o forno não se trata apenas de atingir uma temperatura de pico, mas de sustentá-la. Cortar essa duração arrisca deixar material não reagido e segregação dentro da amostra.

Precisão vs. Temperatura

O processo visa um ponto térmico específico (1373 K). Isso implica que a precisão térmica é tão importante quanto a geração de calor.

Flutuações na temperatura poderiam interromper as reações em fase sólida. O grau industrial do forno vertical é valioso especificamente porque estabiliza esse ambiente contra variáveis externas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de recozimento, alinhe suas operações de forno com seus objetivos de material específicos:

- Se o seu foco principal é a Homogeneidade Estrutural: Certifique-se de que o forno esteja calibrado para manter 1373 K com mínima flutuação para eliminar efetivamente a segregação de composição.

- Se o seu foco principal é o Desempenho Magnético: Priorize ciclos de tratamento térmico prolongados para garantir que as reações peritéticas estejam completas, desenvolvendo totalmente a fase La(Fe,Si)13.

Ao alavancar a estabilidade de um forno vertical, você transforma ligas fundidas inconsistentes em materiais magnetocalóricos de alto desempenho.

Tabela Resumo:

| Recurso do Processo | Contribuição Funcional | Impacto no Material |

|---|---|---|

| Estabilidade de Alta Temperatura | Mantém imersão térmica de 1373 K | Elimina segregação de composição |

| Reação em Fase Sólida | Impulsiona difusão e rearranjo atômico | Impulsiona a conclusão da reação peritética |

| Tratamento Prolongado | Entrada de energia sustentada | Garante o crescimento completo da fase La(Fe,Si)13 |

| Controle de Precisão | Minimiza flutuações térmicas | Permite o efeito magnetocalórico gigante |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar o efeito magnetocalórico gigante requer a estabilidade térmica intransigente que apenas a engenharia especializada pode fornecer. A KINTEK oferece soluções de aquecimento de alto desempenho adaptadas para as reações em fase sólida mais exigentes.

Apoiada por P&D e fabricação especializada, a KINTEK oferece Muffle, Tubo, Rotativo, a Vácuo, sistemas CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades exclusivas de homogeneização e recozimento. Esteja você desenvolvendo ligas avançadas ou refinando transições de fase magnética, nosso equipamento garante a precisão que sua pesquisa merece.

Pronto para transformar o desempenho do seu material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução de forno ideal.

Guia Visual

Referências

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais vantagens dos fornos de recozimento a vácuo? Qualidade Superior, Precisão e Segurança

- Quais são os principais benefícios da tecnologia de fornos a vácuo? Alcance Qualidade e Consistência Superiores do Material

- Como um forno de sinterização a vácuo opera em termos de aquecimento? Domine a Sinterização de Precisão para Materiais Superiores

- Que limitações de materiais os fornos a vácuo possuem? Evite Contaminação e Garanta a Pureza do Processo

- Como um forno a vácuo contribui para o refino e desgaseificação de ligas fundidas? Melhorando a Pureza e Densidade dos Metais

- Como fornos a vácuo de grau industrial refinam o grão e aliviam o estresse no Inconel 718? Alcance a Força Máxima da Superliga

- Qual é o papel de um forno de sinterização a vácuo de grau industrial na moldagem final de peças de aço inoxidável 17-4 PH?

- Como os fornos a vácuo personalizados contribuem para a eficiência energética? Desbloqueie a economia de custos e o processamento ecológico