Em essência, as principais vantagens de um forno de recozimento a vácuo derivam da sua capacidade de criar um ambiente altamente controlado e livre de oxigénio. Isso previne a oxidação da superfície e a descarbonetação, levando a um acabamento e pureza de material superiores que são impossíveis de alcançar num forno convencional que aquece na presença de ar ou uma atmosfera menos controlada.

A escolha entre um forno de recozimento a vácuo e um convencional é um compromisso fundamental. Você está a escolher entre a qualidade de superfície excecional e a pureza do material de um processo a vácuo versus o rendimento potencialmente maior e o custo inicial mais baixo de um sistema convencional.

Qualidade e Consistência Superiores do Material

O valor central do recozimento a vácuo é o seu impacto na peça de trabalho final. O ambiente de vácuo não é apenas um método de aquecimento alternativo; é uma parte ativa do processo metalúrgico.

Prevenção da Oxidação e Descarbonetação

Num forno convencional, o oxigénio do ar reage com a superfície metálica quente, criando uma camada de óxido. Esta camada muitas vezes tem de ser removida através de processos secundários dispendiosos e demorados, como decapagem ácida ou jateamento de areia.

Um forno a vácuo remove praticamente todo o oxigénio, prevenindo completamente esta reação. O resultado é uma superfície limpa, brilhante e livre de incrustações diretamente do forno, preservando a integridade e as dimensões da peça.

Conseguir Aquecimento Uniforme

Enquanto os fornos convencionais dependem da convecção (movimento do ar) para transferir calor, um forno a vácuo depende quase exclusivamente da radiação térmica. Na ausência de ar, o calor irradia direta e uniformemente para todas as superfícies expostas da peça de trabalho.

Isso elimina pontos quentes e garante uma temperatura excecionalmente uniforme em toda a peça, o que é crítico para um alívio de tensões eficaz e consistente e para alcançar as propriedades metalúrgicas desejadas.

Aumentar as Propriedades Mecânicas

Ao fornecer calor uniforme e um ciclo de arrefecimento controlado, um forno a vácuo permite a manipulação precisa da microestrutura de um metal. Isso resulta num alívio de tensões mais completo e em propriedades melhoradas como ductilidade e tenacidade, aumentando a qualidade e o desempenho gerais do produto.

Precisão, Eficiência e Segurança

Para além da qualidade do material, os fornos a vácuo oferecem vantagens operacionais significativas em controlo, custo e segurança no local de trabalho.

Controlo de Processo Inigualável

Os fornos a vácuo modernos são geridos por controladores PLC e programáveis sofisticados. Isso permite que os operadores definam e executem ciclos de tratamento térmico multi-fase altamente precisos, de forma automática.

Cada parâmetro—desde o nível de vácuo até a taxa de aumento da temperatura e a velocidade de arrefecimento—é monitorizado e regulado em tempo real. Isso garante que cada lote seja processado com perfeita repetibilidade, um nível de precisão difícil de igualar em sistemas convencionais.

Eficiência Energética Melhorada

O próprio vácuo é um excelente isolante. Isso significa que muito pouca energia térmica é perdida para o ambiente externo, concentrando a energia na peça de trabalho. Isso geralmente leva a um menor consumo de energia por ciclo em comparação com fornos convencionais que perdem calor significativo para os gases que escapam e através das suas paredes.

Poluição Ambiental Reduzida

Os fornos convencionais, especialmente os a gás, produzem subprodutos da combustão. Os fornos de atmosfera utilizam gases protetores que devem ser geridos e ventilados. Um forno a vácuo é um sistema fechado aquecido eletricamente que não produz emissões, tornando-o uma tecnologia mais limpa.

Compreendendo as Desvantagens

Nenhuma tecnologia é superior em todos os aspetos. A decisão de usar um forno a vácuo exige o reconhecimento das suas características operacionais específicas.

O Desafio da Velocidade de Produção

Um ponto comum de confusão é o tempo de processamento. Embora os elementos de aquecimento num forno a vácuo possam ser muito responsivos, o tempo total do ciclo pode ser mais longo do que num forno convencional.

As etapas do processo de bombear até ao nível de vácuo necessário e, em alguns casos, reabastecer com um gás inerte para arrefecimento, adicionam tempo a cada lote. Para peças muito grandes ou de alto volume, um forno convencional contínuo pode oferecer um rendimento geral maior.

Investimento Inicial Mais Elevado

Os fornos a vácuo são máquinas complexas que envolvem bombas de vácuo, câmaras seladas e sistemas de controlo avançados. Isso geralmente resulta num preço de compra inicial mais alto e requisitos de manutenção mais complexos em comparação com designs de fornos convencionais mais simples.

Vantagens de Segurança Inerentes

Um forno a vácuo opera a pressão negativa. Isso elimina fundamentalmente o risco de explosão que existe com vasos de pressão positiva ou fornos de atmosfera que usam gases inflamáveis como o hidrogénio. O ambiente de baixo oxigénio também remove o risco de incêndio da peça de trabalho ou dos materiais internos.

Tomando a Decisão Certa para a Sua Aplicação

A seleção do tipo de forno correto depende inteiramente dos seus requisitos de processo e objetivos de negócio.

- Se o seu foco principal é o acabamento da superfície e a pureza do material: A prevenção da oxidação oferecida por um forno a vácuo é inegociável e proporciona uma vantagem clara.

- Se o seu foco principal é a produção de alto volume e baixo custo de peças não críticas: Um forno convencional é frequentemente a escolha mais económica, desde que a limpeza da superfície pós-processo seja aceitável.

- Se o seu foco principal é a repetibilidade do processo para componentes de alto valor: O controlo digital preciso de um forno a vácuo garante que cada peça cumpre as especificações exatas, reduzindo o desperdício e garantindo a fiabilidade.

Em última análise, investir num forno a vácuo é um investimento em controlo, qualidade e um produto final imaculado.

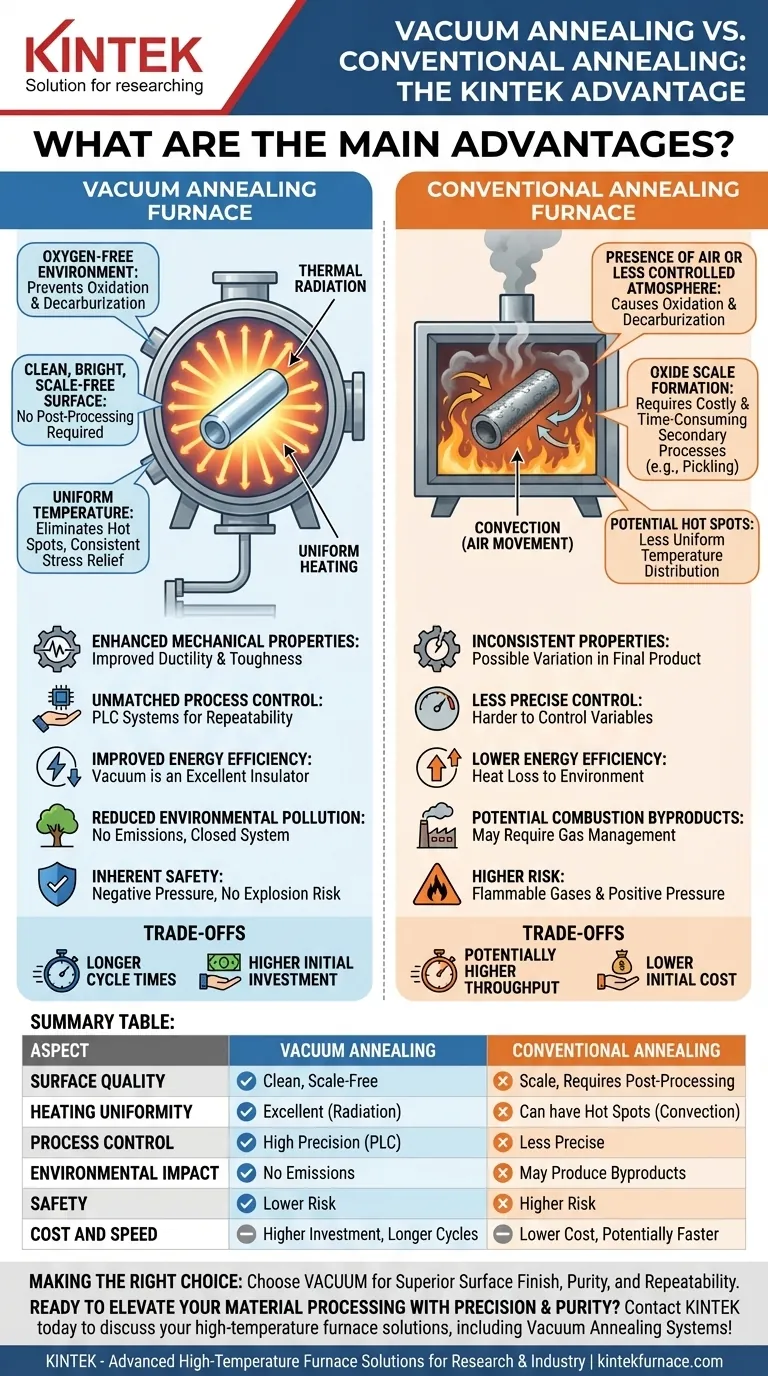

Tabela Resumo:

| Aspeto | Forno de Recozimento a Vácuo | Forno de Recozimento Convencional |

|---|---|---|

| Qualidade da Superfície | Previne oxidação e descarbonetação; acabamento limpo e livre de incrustações | Frequentemente requer pós-processamento para remoção de incrustações |

| Uniformidade do Aquecimento | Excelente devido ao aquecimento baseado em radiação a vácuo | Pode ter pontos quentes; depende da convecção |

| Controlo do Processo | Alta precisão com sistemas PLC; ciclos repetíveis | Menos preciso; mais difícil controlar variáveis |

| Impacto Ambiental | Sem emissões; operação mais limpa | Pode produzir subprodutos de combustão ou exigir gestão de gás |

| Segurança | Menor risco de explosão e incêndio devido ao ambiente de vácuo | Maior risco com gases inflamáveis e pressão positiva |

| Custo e Velocidade | Investimento inicial mais elevado; tempos de ciclo mais longos | Custo mais baixo; potencialmente maior rendimento para grandes volumes |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades únicas. A nossa experiência em I&D e fabrico interno garante que obtém equipamentos fiáveis e concebidos à medida—desde Fornos Mufla e Tubo a Sistemas de Vácuo & Atmosfera e configurações CVD/PECVD. Quer esteja na investigação, aeroespacial, ou em qualquer campo que exija resultados metalúrgicos superiores, os nossos fornos de recozimento a vácuo oferecem qualidade e eficiência inigualáveis. Não comprometa o desempenho—contacte-nos hoje para discutir como podemos otimizar os seus processos laboratoriais e impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade