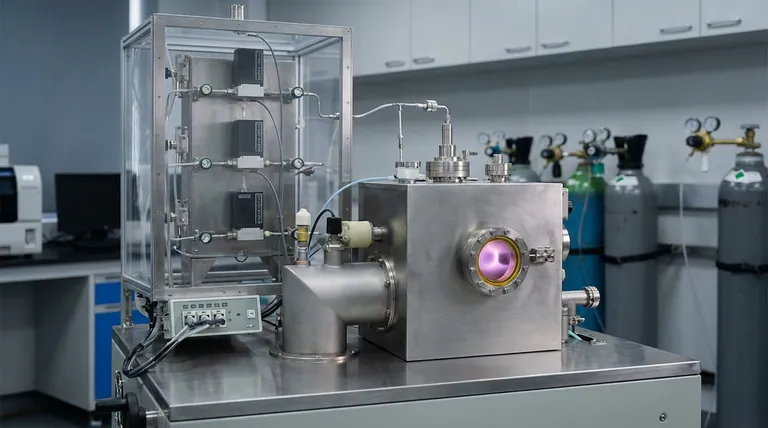

Um sistema de Deposição Química em Fase Vapor Assistida por Plasma (PACVD) prepara camadas redutoras de atrito utilizando uma descarga de plasma para iniciar a decomposição de precursores gasosos específicos.

Este processo de alta energia decompõe compostos como Tetrametilsilano (Si(CH3)4) e Acetileno (C2H2) dentro de uma câmara de vácuo. A reação química resultante deposita um filme de carbono tipo diamante dopado com silício (DLC:Si) sobre uma camada base (como CrAlSiN), criando uma superfície composta com excelentes propriedades autolubrificantes.

Ponto Principal O PACVD se distingue por usar energia de plasma, em vez de apenas energia térmica, para impulsionar reações químicas. Isso permite a síntese precisa de materiais avançados e de baixo atrito, como carbono tipo diamante dopado com silício (DLC:Si), que aprimoram significativamente o desempenho da ferramenta.

O Mecanismo de Deposição

Descarga de Plasma

O núcleo do sistema PACVD é a geração de uma descarga de plasma.

Essa descarga fornece a energia necessária para iniciar reações químicas que, de outra forma, exigiriam calor excessivo. Ela atua como catalisador para a decomposição das ligações químicas dos gases fonte.

Decomposição de Precursores

O sistema utiliza precursores gasosos específicos para construir a camada redutora de atrito.

De acordo com os dados técnicos primários, Tetrametilsilano e Acetileno são introduzidos na câmara. O ambiente de plasma decompõe esses gases em seus constituintes atômicos reativos.

Formação de Filmes DLC:Si

Os elementos decompostos reagem e se condensam na superfície do substrato.

Este processo resulta no crescimento de filmes de carbono tipo diamante dopado com silício (DLC:Si). Quando aplicado sobre camadas de nitreto, como CrAlSiN, este revestimento superior fornece a característica crítica de "autolubrificação" e um coeficiente de atrito muito baixo.

O Fluxo Geral do Processo

Transporte e Introdução

Antes que o plasma seja ativado, os gases precursores devem ser transportados para a câmara de reação.

Os reagentes são movidos para a superfície do substrato por convecção ou difusão dentro de um ambiente de vácuo controlado. Isso garante uma distribuição uniforme da mistura gasosa antes do início da reação.

Adsorção e Reação na Superfície

Uma vez que o plasma gera espécies reativas, elas se difundem através da camada limite.

Essas espécies adsorvem na superfície do substrato. Aqui, ocorrem reações heterogêneas, transformando os reagentes gasosos em um filme sólido e coeso na ferramenta ou componente.

Dessorção e Exaustão

À medida que o revestimento sólido se forma, a reação química gera simultaneamente subprodutos voláteis.

Esses subprodutos devem se desprender (dessorver) da superfície para evitar contaminação. O mecanismo de exaustão do sistema remove continuamente esses gases residuais da câmara de reação para manter a pureza.

Compreendendo as Compensações

Complexidade do Processo

O PACVD é mais complexo do que tratamentos térmicos simples.

Ele requer controle preciso sobre a pressão do vácuo, taxas de fluxo de gás e potência do plasma. Qualquer desvio nessas variáveis pode afetar a estequiometria da camada DLC:Si, comprometendo potencialmente suas capacidades de redução de atrito.

Requisitos Ambientais

O processo dita um ambiente de vácuo rigoroso.

Ao contrário de simples revestimentos por imersão, o substrato deve ser mantido em uma câmara de vácuo onde materiais gasosos de alta temperatura e plasma podem ser gerenciados com segurança. Isso limita o tamanho e a produção do lote com base nas dimensões da câmara.

Fazendo a Escolha Certa para o Seu Projeto

Para determinar se o PACVD é a solução correta para suas necessidades de engenharia de superfície, considere suas metas de desempenho específicas:

- Se o seu foco principal é a redução extrema de atrito: Priorize o PACVD por sua capacidade de depositar carbono tipo diamante dopado com silício (DLC:Si), que oferece propriedades autolubrificantes superiores.

- Se o seu foco principal é a adesão do revestimento em geometrias complexas: Certifique-se de que seu material de substrato (por exemplo, nitretos como CrAlSiN) seja compatível com o processo PACVD para garantir uma estrutura composta robusta.

Ao alavancar a alta eficiência energética da descarga de plasma, você pode obter superfícies que oferecem durabilidade e lubricidade excepcionais.

Tabela Resumo:

| Recurso | Detalhe do Processo PACVD |

|---|---|

| Fonte de Energia | Descarga de Plasma (Campo Elétrico) |

| Precursores Chave | Tetrametilsilano (Si(CH3)4) e Acetileno (C2H2) |

| Camada Resultante | Carbono tipo Diamante Dopado com Silício (DLC:Si) |

| Mecanismo Principal | Decomposição química em fase vapor via energia de plasma |

| Benefício Primário | Superfície autolubrificante com baixo coeficiente de atrito |

| Compatibilidade do Substrato | Funciona com camadas base como nitretos CrAlSiN |

Eleve o Desempenho das Suas Ferramentas com a KINTEK

Desbloqueie todo o potencial da engenharia de superfícies avançada. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas CVD e PACVD de alto desempenho, juntamente com uma linha abrangente de fornos de alta temperatura (muffle, tubo, rotativo e a vácuo) — todos personalizáveis para suas necessidades únicas de ciência de materiais.

Se você está desenvolvendo filmes DLC autolubrificantes ou revestimentos compostos de alta durabilidade, nossos especialistas técnicos estão prontos para projetar a solução térmica e de plasma perfeita para o seu laboratório.

Entre em Contato com a KINTEK Hoje Mesmo para Otimizar Seu Processo de Revestimento

Referências

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Que vantagens o PECVD oferece sobre o CVD? Temperaturas mais baixas, Aplicações mais amplas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a geração de plasma em processos PECVD? Desvende a deposição de filmes finos a baixa temperatura

- Quais são algumas aplicações do PECVD? Desbloqueie Soluções de Película Fina de Baixa Temperatura

- Por que usar PECVD? Obtenha Deposição de Filmes Finos de Qualidade Superior em Baixa Temperatura

- Quais são as principais aplicações da PECVD na fabricação de semicondutores? Habilitar a Deposição de Filmes Finos em Baixa Temperatura

- Como a temperatura afeta a qualidade do filme PECVD? Otimize para Filmes Mais Densos e Puros

- Qual é o propósito do PECVD? Possibilitar a Deposição de Filmes Finos de Alta Qualidade e Baixa Temperatura