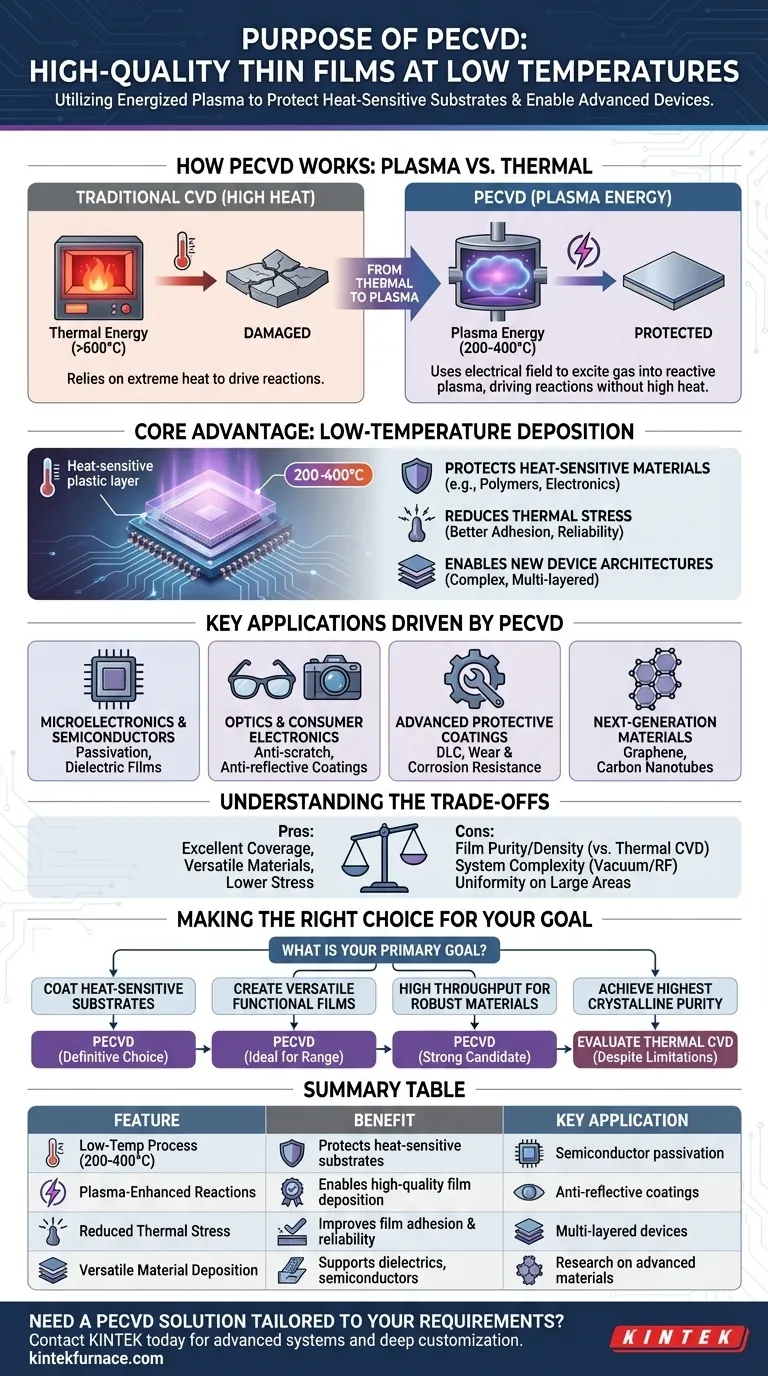

O principal propósito da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é depositar filmes finos de alta qualidade e duráveis em um substrato a temperaturas significativamente mais baixas do que os métodos tradicionais. Ele usa um plasma energizado para impulsionar as reações químicas necessárias para formar o filme, tornando-o um processo essencial para a fabricação de eletrônicos modernos, óptica e materiais avançados que não podem tolerar altas temperaturas.

O PECVD supera as limitações de alta temperatura da Deposição Química a Vapor (CVD) convencional. Ao usar plasma para energizar gases precursores, ele permite a criação de filmes finos de alto desempenho em materiais que, de outra forma, seriam danificados ou destruídos pelo calor.

Como o PECVD Funciona: O Papel do Plasma

Da Energia Térmica à Energia do Plasma

A Deposição Química a Vapor (CVD) tradicional depende de temperaturas muito altas, muitas vezes centenas de graus Celsius, para fornecer a energia térmica necessária para quebrar os gases precursores e depositar um filme.

O PECVD muda fundamentalmente essa equação. Em vez de calor, ele usa um campo elétrico para excitar um gás em um plasma, um estado energético da matéria contendo íons, elétrons e radicais livres.

Impulsionando Reações Sem Calor Extremo

Este plasma fornece a energia necessária para iniciar as reações químicas. As espécies altamente reativas no plasma decompõem os gases precursores e depositam o material desejado na superfície do substrato, molécula por molécula.

Como a energia vem do plasma e não da agitação térmica, todo o processo pode ser executado em temperaturas muito mais baixas, frequentemente entre 200-400°C, e às vezes até menos.

A Vantagem Principal: Deposição em Baixa Temperatura

Protegendo Substratos Sensíveis ao Calor

O benefício mais importante do PECVD é sua capacidade de revestir materiais que não podem sobreviver às altas temperaturas da CVD convencional.

Isso inclui polímeros, plásticos e dispositivos microeletrônicos totalmente montados com componentes sensíveis pré-existentes. Sem o PECVD, revestir esses materiais seria impossível.

Reduzindo o Estresse do Material

Altas temperaturas criam estresse térmico tanto no filme depositado quanto no substrato subjacente à medida que esfriam. Esse estresse pode levar a rachaduras, má adesão e falha do dispositivo.

Ao operar em temperaturas mais baixas, o PECVD minimiza o estresse térmico, resultando em filmes mais duráveis e confiáveis com excelente adesão.

Possibilitando Novas Arquiteturas de Dispositivos

A capacidade de depositar dielétricos, semicondutores e camadas protetoras de alta qualidade em uma ampla variedade de substratos abre novas possibilidades para os engenheiros. Permite a criação de dispositivos complexos e multicamadas que, de outra forma, seriam impossíveis de fabricar.

Aplicações Chave Impulsionadas pelas Capacidades do PECVD

Microeletrônica e Semicondutores

O PECVD é um pilar da indústria de semicondutores. É usado para depositar camadas críticas, como filmes de passivação que protegem a superfície do chip, e filmes isolantes (dielétricos) que separam as camadas condutoras.

Óptica e Eletrônicos de Consumo

Os revestimentos anti-riscos e antirreflexo duros e transparentes em óculos, lentes de câmera e telas de smartphones são frequentemente criados usando PECVD. Sua capacidade de revestir superfícies uniformemente o torna ideal para essas aplicações.

Revestimentos Protetores Avançados

O PECVD é usado para depositar filmes de carbono tipo diamante (DLC) ultra-duros. Esses revestimentos fornecem resistência excepcional ao desgaste e à corrosão para ferramentas, peças automotivas e implantes médicos.

Materiais de Próxima Geração

O processo também é empregado em pesquisa e desenvolvimento de ponta para sintetizar materiais avançados como grafeno, nanotubos de carbono e até filmes de diamante policristalino.

Compreendendo as Desvantagens

Pureza e Densidade do Filme

Embora os filmes PECVD sejam de alta qualidade, o ambiente de plasma às vezes pode introduzir hidrogênio ou outras impurezas no filme. Para aplicações que exigem a mais alta pureza ou densidade absoluta, um processo CVD térmico de temperatura mais alta ainda pode ser necessário.

Complexidade do Sistema

Os sistemas PECVD exigem câmaras de vácuo, manuseio de gases e fontes de energia de radiofrequência (RF) ou micro-ondas para gerar o plasma. Isso os torna mais complexos e caros do que algumas técnicas de deposição não a vácuo mais simples.

Uniformidade da Deposição

Embora o PECVD forneça excelente cobertura sobre formas complexas, alcançar uma uniformidade perfeita da espessura do filme em substratos muito grandes (como telas de grande área ou painéis solares) requer um projeto cuidadoso do reator e controle do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se o PECVD é o processo correto, seu objetivo principal é o fator mais importante.

- Se o seu foco principal é revestir substratos sensíveis ao calor: O PECVD é a escolha definitiva, pois seu processo de baixa temperatura evita danos a materiais como plásticos ou eletrônicos integrados.

- Se o seu foco principal é criar filmes funcionais versáteis: O PECVD é ideal por sua capacidade de depositar uma ampla gama de materiais, incluindo isolantes, camadas protetoras e semicondutores.

- Se o seu foco principal é alto rendimento para materiais robustos: O PECVD é frequentemente mais rápido que o CVD de baixa pressão, tornando-o um forte candidato para produção eficiente.

- Se o seu foco principal é alcançar a mais alta pureza cristalina absoluta: Você deve avaliar se um processo CVD térmico de temperatura mais alta é necessário para o seu material específico, apesar de suas limitações.

Em última análise, o PECVD é a ferramenta definitiva para engenharia de superfícies avançadas em uma vasta gama de materiais que não podem suportar o calor dos métodos convencionais.

Tabela Resumo:

| Característica | Benefício | Aplicação Chave |

|---|---|---|

| Processo de Baixa Temperatura (200-400°C) | Protege substratos sensíveis ao calor como plásticos e eletrônicos | Passivação de semicondutores, revestimento em polímeros |

| Reações Aprimoradas por Plasma | Permite deposição de filmes de alta qualidade sem calor extremo | Revestimentos antirreflexo em lentes, revestimentos DLC |

| Estresse Térmico Reduzido | Melhora a adesão do filme e a confiabilidade do dispositivo | Dispositivos microeletrônicos multicamadas |

| Deposição Versátil de Materiais | Suporta dielétricos, semicondutores e filmes protetores | Pesquisa sobre grafeno, nanotubos de carbono |

Precisa de uma solução PECVD adaptada às suas necessidades exclusivas?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer sistemas PECVD avançados e outras soluções de fornos de alta temperatura. Quer você esteja trabalhando em semicondutores, óptica ou pesquisa de materiais avançados, nossas profundas capacidades de personalização garantem que seu processo PECVD atenda aos seus objetivos experimentais e de produção exatos.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas PECVD e CVD podem aprimorar as capacidades do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura