A principal razão para usar PECVD é sua capacidade de depositar filmes finos duráveis e de alta qualidade em temperaturas significativamente mais baixas do que a Deposição Química a Vapor (CVD) tradicional. Essa única vantagem permite revestir materiais sensíveis à temperatura, como polímeros e eletrônicos complexos, que seriam danificados ou destruídos por processos de alta temperatura.

PECVD não é apenas uma versão de baixa temperatura do CVD; é uma abordagem fundamentalmente diferente. Ao usar plasma para fornecer a energia de reação em vez de calor, oferece maior controle sobre as propriedades do filme, atinge taxas de deposição mais rápidas e permite o revestimento de materiais que antes eram incompatíveis com as técnicas de deposição a vapor.

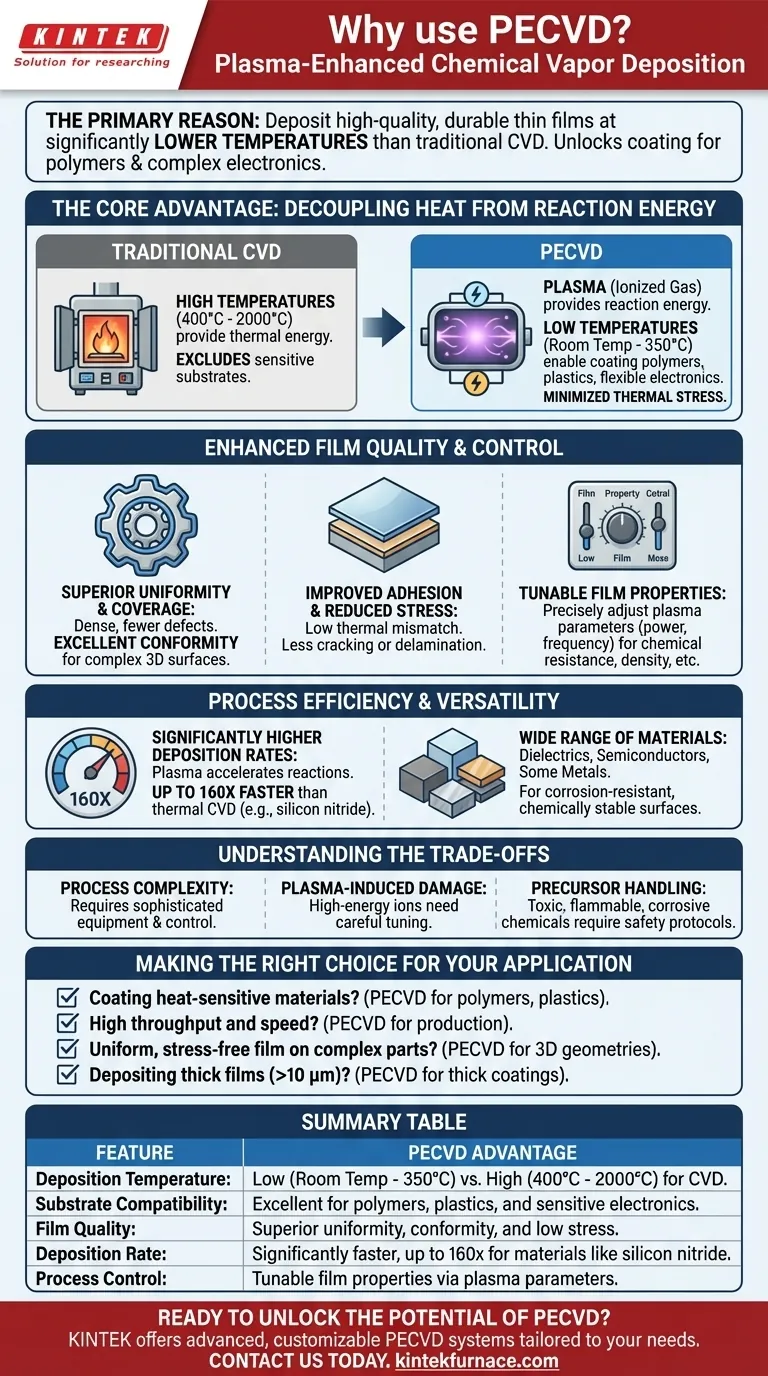

A Vantagem Principal: Desacoplando o Calor da Energia de Reação

Como o CVD Tradicional Funciona

O CVD convencional depende de altas temperaturas, frequentemente entre 400°C e 2000°C, para fornecer a energia térmica necessária para quebrar os gases precursores e iniciar as reações químicas que formam um filme em um substrato.

Esse calor extremo é o principal fator limitante, pois exclui qualquer substrato que não possa suportar tais temperaturas.

Como o PECVD Muda a Equação

A Deposição Química a Vapor Aprimorada por Plasma (PECVD) introduz energia no sistema usando um campo elétrico para criar plasma, um gás ionizado.

Este plasma, e não o calor intenso, fornece a energia para ativar os gases precursores e impulsionar as reações químicas. Isso permite que o processo de deposição ocorra em temperaturas muito mais baixas, desde a temperatura ambiente até cerca de 350°C.

O Impacto: Deposição em Baixa Temperatura

Ao remover a dependência de altas temperaturas, o PECVD torna possível aplicar revestimentos de alto desempenho a uma vasta e nova gama de materiais.

Isso inclui polímeros, plásticos, eletrônicos flexíveis e dispositivos totalmente montados que contêm componentes sensíveis. A temperatura mais baixa também reduz drasticamente o estresse térmico no filme depositado.

Qualidade e Controle Aprimorados do Filme

Uniformidade e Cobertura Superiores do Filme

O processo impulsionado por plasma promove a criação de filmes densos e de alta qualidade com menos furos ou defeitos em comparação com outros métodos.

O PECVD é conhecido por sua excelente conformidade, o que significa que pode revestir uniformemente superfícies complexas e tridimensionais e preencher micro-recursos intrincados sem vazios. Esta é frequentemente uma vantagem significativa sobre processos de linha de visão como a Deposição Física a Vapor (PVD).

Adesão Aprimorada e Estresse Reduzido

Depositar um filme em altas temperaturas em um substrato mais frio cria um estresse térmico significativo, pois os materiais esfriam em taxas diferentes, muitas vezes levando a rachaduras ou má adesão.

Como o PECVD opera em baixas temperaturas, o desajuste térmico entre o filme e o substrato é minimizado. Isso resulta em filmes de baixo estresse que exibem ligação superior e são muito menos propensos a rachar ou delaminar.

Propriedades do Filme Ajustáveis

Em um sistema PECVD, as características do filme não são apenas uma função da temperatura e do fluxo de gás. Os operadores podem ajustar precisamente os parâmetros do plasma, como potência e frequência.

Este controle adicional permite o ajuste fino das propriedades finais do filme, como sua resistência química, densidade, desempenho elétrico e até mesmo suas características semelhantes a polímeros.

Eficiência e Versatilidade do Processo

Taxas de Deposição Significativamente Mais Altas

O ambiente de plasma acelera drasticamente as reações químicas envolvidas na deposição.

Para certos materiais, como nitreto de silício, o PECVD pode atingir taxas de deposição que são mais de 160 vezes mais rápidas do que o CVD térmico convencional. Essa alta taxa de produção é uma vantagem crítica em ambientes de fabricação.

Ampla Gama de Materiais

O PECVD é uma técnica incrivelmente versátil, capaz de depositar um amplo espectro de materiais.

Isso inclui materiais industriais críticos como dielétricos (dióxido de silício, nitreto de silício), semicondutores (silício amorfo) e até mesmo alguns metais, frequentemente usados para criar superfícies resistentes à corrosão ou quimicamente estáveis.

Compreendendo as Desvantagens

Complexidade do Processo

Embora poderoso, o PECVD é mais complexo do que um simples sistema CVD térmico. Gerenciar a geração de plasma, a química dos gases e as condições de vácuo requer equipamentos e controle de processo mais sofisticados.

Potencial de Dano Induzido por Plasma

Os íons de alta energia dentro do plasma podem, se não forem controlados adequadamente, causar danos à superfície de substratos extremamente sensíveis. É necessário um ajuste cuidadoso dos parâmetros do processo para mitigar esse risco.

Manuseio de Precursores

Como todos os processos CVD, o PECVD depende de precursores químicos que podem ser tóxicos, inflamáveis ou corrosivos. Controles de engenharia adequados e protocolos de segurança são essenciais para o manuseio desses materiais.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um método de deposição requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal é revestir materiais sensíveis ao calor: O PECVD é a escolha clara e muitas vezes única para aplicar revestimentos de alta qualidade em polímeros, plásticos ou dispositivos pré-fabricados.

- Se seu foco principal é alta produção e velocidade: As taxas de deposição excepcionalmente altas do PECVD para materiais como nitreto de silício o tornam ideal para fabricação em escala de produção.

- Se seu foco principal é criar um filme uniforme e sem estresse em peças complexas: A excelente conformidade e as propriedades de baixo estresse do PECVD são superiores para revestir geometrias 3D intrincadas.

- Se seu foco principal é depositar filmes espessos (maiores que 10 μm): O PECVD tem uma capacidade única para construir revestimentos espessos que não são tipicamente alcançáveis com o CVD convencional.

Ao aproveitar o plasma em vez do calor, o PECVD expande fundamentalmente as possibilidades do que os materiais podem ser feitos e quais superfícies podem ser projetadas.

Tabela Resumo:

| Característica | Vantagem do PECVD |

|---|---|

| Temperatura de Deposição | Baixa (Temp. Ambiente - 350°C) vs. Alta (400°C - 2000°C) para CVD |

| Compatibilidade do Substrato | Excelente para polímeros, plásticos e eletrônicos sensíveis |

| Qualidade do Filme | Uniformidade, conformidade e baixo estresse superiores |

| Taxa de Deposição | Significativamente mais rápida, até 160x para materiais como nitreto de silício |

| Controle do Processo | Propriedades do filme ajustáveis via parâmetros de plasma |

Pronto para desvendar o potencial do PECVD para o seu laboratório?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer sistemas PECVD avançados adaptados às suas necessidades exclusivas. Quer você esteja trabalhando com polímeros sensíveis à temperatura, peças 3D complexas ou precise de produção de alta capacidade, nossas profundas capacidades de personalização garantem um ajuste perfeito para seus requisitos experimentais.

Entre em contato conosco hoje para discutir como nossas soluções PECVD podem aprimorar seu processo de deposição de filmes finos e impulsionar sua pesquisa. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão