Na fabricação de semicondutores, a PECVD é usada principalmente para depositar filmes finos críticos que servem como isolantes, camadas protetoras e componentes funcionais dentro de um circuito integrado. As aplicações mais comuns são a deposição de dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄) para isolamento dielétrico e passivação, bem como a criação de camadas especializadas para transistores e interconexões.

O valor central da Deposição Química de Vapor Assistida por Plasma (PECVD) não é apenas o que ela deposita, mas como ela o faz. Sua capacidade de criar filmes de alta qualidade em baixas temperaturas é a chave que destrava a fabricação de dispositivos semicondutores complexos e multicamadas sem danificar as estruturas sensíveis já construídas na bolacha (wafer).

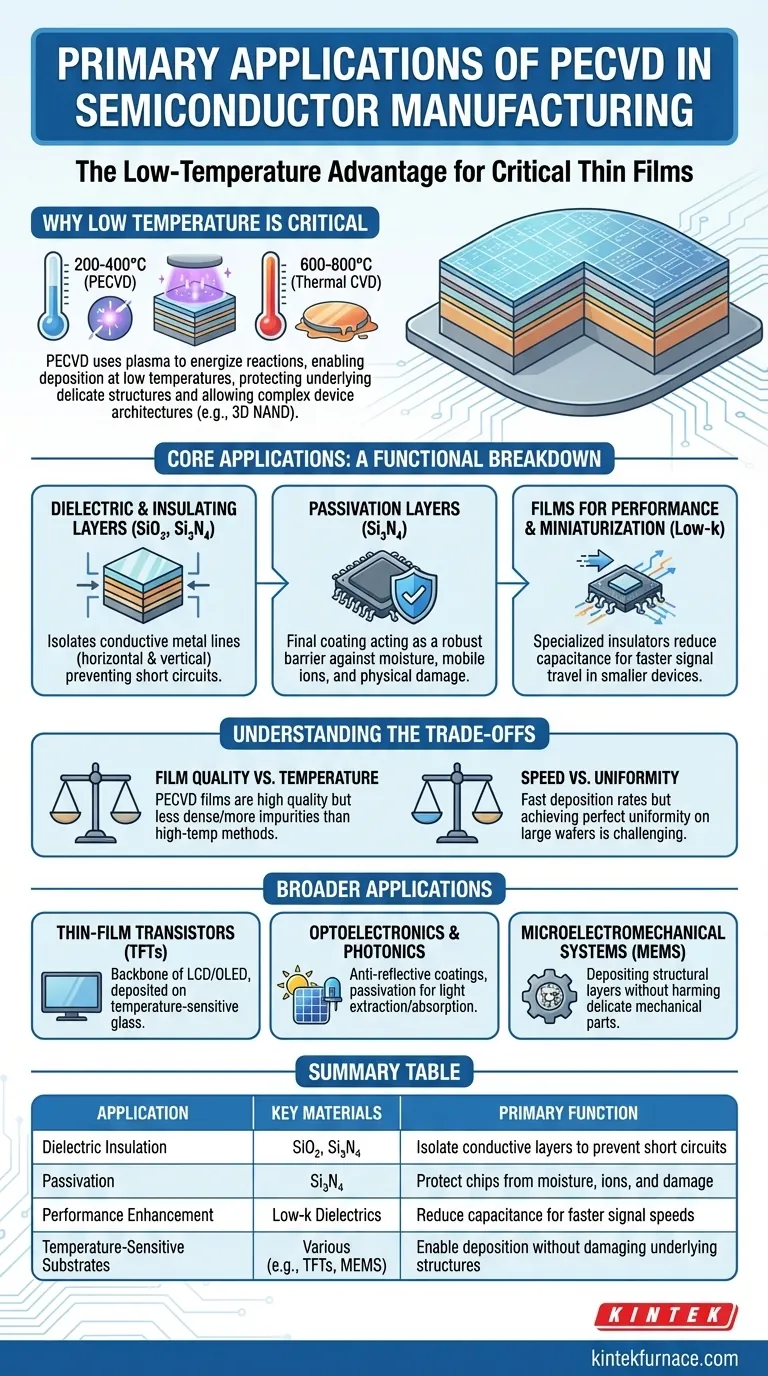

Por Que a Baixa Temperatura é a Vantagem Crítica

A característica definidora da PECVD em comparação com a Deposição Química de Vapor (CVD) tradicional é o uso de um plasma para energizar a reação química. Isso permite que a deposição ocorra em temperaturas significativamente mais baixas (tipicamente 200-400°C) em vez dos 600-800°C exigidos pela CVD térmica.

Protegendo Estruturas Subjacentes

Os chips modernos são construídos camada por camada. Depois de fabricar componentes sensíveis à temperatura, como interconexões de cobre ou transistores com perfis de dopagem específicos, expô-los a altas temperaturas pode destruir sua estrutura e propriedades elétricas.

A PECVD permite que novas camadas sejam adicionadas sobre essas estruturas delicadas sem derreter, difundir ou danificá-las de outra forma.

Habilitando Arquiteturas de Dispositivos Complexas

O baixo orçamento térmico da PECVD é o que torna viável a construção de dispositivos verticalmente complexos, como memória flash 3D NAND ou microprocessadores avançados. Cada nova camada pode ser depositada sem arruinar a integridade das dezenas ou centenas de camadas abaixo dela.

As Aplicações Principais: Uma Análise Funcional

PECVD não é uma aplicação única, mas uma técnica fundamental usada para criar vários tipos distintos de filmes, cada um com uma função específica.

Camadas Dielétricas e Isolantes

A aplicação mais comum é a deposição de dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄). Esses filmes são excelentes isolantes elétricos.

Eles são usados para isolar linhas metálicas condutoras umas das outras, tanto horizontalmente na mesma camada quanto verticalmente entre diferentes camadas, prevenindo curtos-circuitos. Isso é fundamental para o funcionamento de qualquer circuito integrado.

Camadas de Passivação

Uma camada de passivação é o revestimento protetor final aplicado a um chip semicondutor. Tipicamente feita de nitreto de silício (Si₃N₄), ela atua como uma barreira robusta.

Esta camada protege o circuito sensível contra umidade, íons móveis e danos físicos durante a encapsulação e sua vida operacional, aumentando diretamente a confiabilidade e longevidade do dispositivo.

Filmes para Desempenho e Miniaturização

À medida que os transistores encolhem, a distância entre os componentes diminui, aumentando a interferência elétrica (capacitância) que pode retardar o chip.

A PECVD é usada para depositar materiais dielétricos low-k. Esses isolantes especializados reduzem essa capacitância indesejada, permitindo que os sinais viajem mais rápido e possibilitando a miniaturização contínua dos dispositivos.

Compreendendo as Compensações (Trade-offs)

Embora indispensável, a PECVD é escolhida por um equilíbrio específico de propriedades. Não é uma solução perfeita para todos os cenários, e os engenheiros devem gerenciar suas compensações inerentes.

Qualidade do Filme vs. Temperatura

Embora os filmes de PECVD sejam considerados de "alta qualidade", eles geralmente são menos densos e podem ter mais impurezas de hidrogênio do que os filmes de alta temperatura. Para aplicações que exigem a mais alta pureza e estabilidade absolutas, como o óxido de porta crítico em um transistor, outros métodos como a oxidação térmica são frequentemente preferidos.

Velocidade vs. Uniformidade

A PECVD oferece altas taxas de deposição, o que é excelente para o rendimento da fabricação. No entanto, alcançar uma espessura de filme perfeitamente uniforme em uma bolacha de 300mm grande pode ser desafiador. As condições do processo devem ser meticulosamente ajustadas para equilibrar a velocidade de deposição com as especificações de uniformidade necessárias.

Além dos CIs Padrão: Aplicações Mais Amplas

A flexibilidade da PECVD a torna vital para a fabricação de uma ampla gama de outros microdispositivos.

Transistores de Filme Fino (TFTs)

Os TFTs são a espinha dorsal dos displays modernos de tela plana (LCD, OLED). A PECVD é usada para depositar as camadas de silício e dielétricas que formam esses transistores em grandes substratos de vidro, que não suportam altas temperaturas.

Optoeletrônica e Fotônica

Na produção de Diodos Emissores de Luz (LEDs) e células solares, a PECVD é usada para depositar revestimentos antirreflexo, camadas de passivação e óxidos condutores transparentes. Esses filmes são cruciais para maximizar a extração ou absorção de luz.

Sistemas Microeletromecânicos (MEMS)

Os dispositivos MEMS, como acelerômetros e microespelhos, combinam minúsculas estruturas mecânicas com eletrônica. A PECVD é usada para depositar camadas estruturais e camadas sacrificiais (que são removidas posteriormente) em temperaturas que não prejudicam os componentes mecânicos delicados.

Fazendo a Escolha Certa para o Seu Objetivo

O filme PECVD específico que você usa está diretamente ligado à sua função pretendida dentro do dispositivo.

- Se seu foco principal for isolamento elétrico: O dióxido de silício (SiO₂) depositado por PECVD é o "burro de carga" da indústria para isolar camadas metálicas.

- Se seu foco principal for proteção final do dispositivo: O nitreto de silício (Si₃N₄) é o material de escolha para uma camada de passivação durável devido às suas excelentes propriedades de barreira.

- Se seu foco principal for desempenho em alta velocidade: Os dielétricos low-k depositados via PECVD são essenciais para reduzir o atraso do sinal em chips lógicos avançados.

- Se seu foco principal for fabricação em substrato sensível à temperatura: A PECVD é frequentemente o único método de deposição viável para dispositivos como eletrônicos flexíveis ou TFTs em vidro.

Em última análise, o processamento em baixa temperatura da PECVD é a tecnologia capacitadora que permite a criação dos dispositivos semicondutores complexos, confiáveis e de alto desempenho de hoje.

Tabela de Resumo:

| Aplicação | Materiais Principais | Função Primária |

|---|---|---|

| Isolamento Dielétrico | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) | Isolar camadas condutoras para prevenir curtos-circuitos |

| Passivação | Nitreto de Silício (Si₃N₄) | Proteger os chips contra umidade, íons e danos |

| Melhoria de Desempenho | Dielétricos Low-k | Reduzir a capacitância para velocidades de sinal mais rápidas |

| Substratos Sensíveis à Temperatura | Vários (ex: para TFTs, MEMS) | Habilitar a deposição sem danificar estruturas subjacentes |

Aprimore sua fabricação de semicondutores com os sistemas PECVD avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, complementados por forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem melhorar o desempenho e a confiabilidade do seu dispositivo!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico