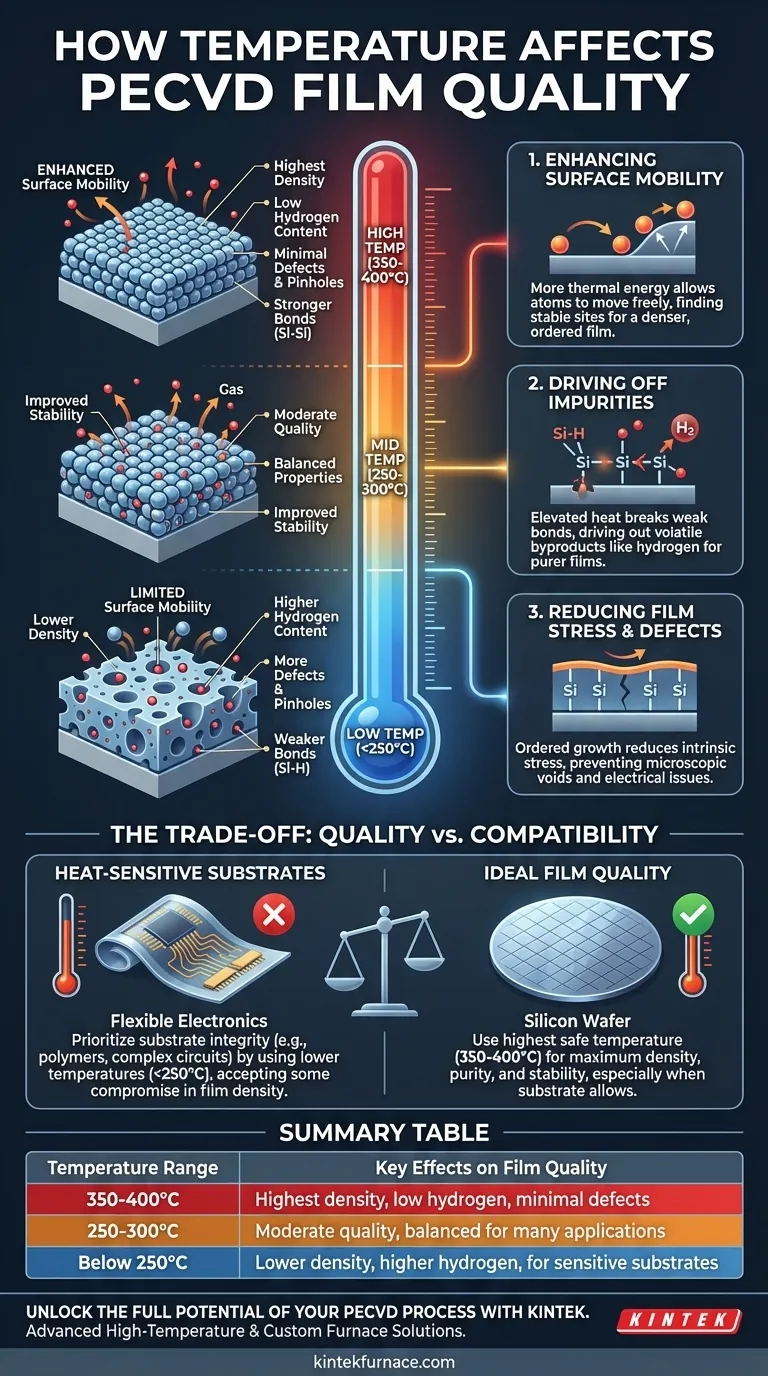

Em resumo, aumentar a temperatura do substrato durante um processo PECVD geralmente produz um filme fino de maior qualidade. Temperaturas mais altas fornecem a energia térmica necessária para criar filmes mais densos e estáveis, com menor teor de hidrogênio, menos furos (pinholes) e melhor resistência à corrosão (etching). Embora a principal vantagem do PECVD seja a capacidade de operar em temperaturas mais baixas do que outros métodos, os filmes de maior qualidade ainda são alcançados na extremidade superior de sua faixa operacional, tipicamente entre 350°C e 400°C.

O desafio central de definir a temperatura do PECVD não é simplesmente maximizar a qualidade do filme, mas sim equilibrar o desejo por um filme perfeito com as limitações térmicas do seu substrato. A temperatura "certa" é um compromisso deliberado entre as propriedades ideais do filme e as restrições práticas do material.

O Papel Fundamental da Temperatura na Deposição

Embora o plasma forneça a energia primária para iniciar a reação química no PECVD, a temperatura do substrato desempenha um papel secundário crítico na determinação da estrutura final e da pureza do filme.

Aumentando a Mobilidade de Superfície

Temperaturas mais altas fornecem mais energia térmica aos átomos e fragmentos moleculares que chegam à superfície do substrato (conhecidos como adátomos).

Essa energia aumentada permite que eles se movam mais livremente na superfície antes de se fixarem. Esse processo, chamado de mobilidade de superfície, permite que eles encontrem locais mais estáveis e de menor energia na estrutura crescente do filme.

O resultado é um filme mais denso e mais ordenado, com menor concentração de vazios e defeitos estruturais.

Eliminando Impurezas

Os gases precursores do PECVD geralmente contêm hidrogênio. Durante a deposição, esse hidrogênio pode ser incorporado ao filme, criando ligações fracas (por exemplo, Si-H em vez de Si-Si em nitreto de silício) que degradam a estabilidade química e mecânica do filme.

Temperaturas elevadas fornecem a energia necessária para quebrar essas ligações mais fracas e expelir subprodutos voláteis como o gás hidrogênio, resultando em um filme final mais puro e estável. Isso é medido diretamente por uma taxa de corrosão (etch rate) mais baixa nas etapas subsequentes de processamento.

Reduzindo a Tensão e os Defeitos do Filme

A combinação de maior mobilidade de superfície e remoção de impurezas leva diretamente a filmes com menor tensão intrínseca.

À medida que o filme cresce em um estado mais ordenado e relaxado, ele é menos propenso a formar vazios microscópicos ou furos (pinholes), que são defeitos comuns em deposições de temperatura mais baixa que podem comprometer a integridade elétrica de um dispositivo.

Entendendo as Trocas: Qualidade vs. Compatibilidade

A decisão de usar uma temperatura mais alta nem sempre é simples. A principal razão para a existência do PECVD é a sua capacidade de depositar filmes em materiais que não sobrevivem ao calor extremo dos processos CVD térmicos tradicionais.

A Vantagem Central do PECVD

O CVD convencional pode exigir temperaturas próximas a 1.000°C, o que derreteria, degradaria ou alteraria fundamentalmente muitos materiais importantes.

O PECVD usa plasma para contornar essa exigência térmica, permitindo a deposição em uma faixa muito mais baixa (de menos de 200°C a cerca de 400°C). Essa capacidade é o que torna a microeletrônica moderna possível.

Protegendo Substratos Sensíveis ao Calor

Muitas aplicações avançadas dependem de substratos que têm orçamentos térmicos rigorosos. Materiais como polímeros para eletrônica flexível, certas camadas metálicas em circuitos integrados complexos ou dispositivos totalmente fabricados não podem suportar altas temperaturas.

Nesses casos, a temperatura máxima do processo é ditada pela sobrevivência do substrato, e não pelas condições ideais para o filme em si.

O Princípio do "Bom o Suficiente"

Um filme depositado a 200°C provavelmente terá mais hidrogênio e será menos denso do que um depositado a 400°C. No entanto, esse filme é infinitamente melhor do que um substrato derretido.

O objetivo é encontrar a temperatura mais alta que o substrato possa tolerar para obter o melhor filme possível sob essas restrições. Um filme que seja funcional para a aplicação é o objetivo real.

Fazendo a Escolha Certa para Sua Aplicação

A otimização da temperatura é função do seu objetivo final. Não existe uma única temperatura "melhor", apenas a mais apropriada para seus materiais e metas de desempenho específicos.

- Se seu foco principal for qualidade máxima do filme e densidade: Use a temperatura mais alta que seu substrato e equipamento possam suportar com segurança e confiabilidade, frequentemente na faixa de 350-400°C, para obter o filme mais estável e puro.

- Se seu foco principal for deposição em um substrato sensível ao calor: Priorize a integridade do seu substrato usando uma temperatura mais baixa (por exemplo, abaixo de 250°C) e aceite a troca inerente na densidade e pureza do filme.

- Se seu foco principal for equilibrar desempenho e tempo de processo: Comece em uma faixa intermediária (250-300°C) e caracterize o filme resultante, ajustando a temperatura para cima ou para baixo para encontrar o ponto ideal onde a qualidade do filme atende aos requisitos do seu dispositivo sem um orçamento térmico excessivo.

Em última análise, dominar a temperatura do PECVD é fazer uma escolha deliberada e informada com base na física fundamental do crescimento do filme e nos limites práticos do seu projeto.

Tabela de Resumo:

| Faixa de Temperatura | Efeitos Chave na Qualidade do Filme |

|---|---|

| 350-400°C | Maior densidade, baixo hidrogênio, defeitos mínimos |

| 250-300°C | Qualidade moderada, equilibrada para muitas aplicações |

| Abaixo de 250°C | Menor densidade, maior teor de hidrogênio, para substratos sensíveis |

Desbloqueie Todo o Potencial do Seu Processo PECVD com a KINTEK

Com dificuldades em equilibrar a qualidade do filme com os limites térmicos do substrato? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD, projetados para ajudá-lo a obter filmes finos superiores. Alavancando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — quer você esteja trabalhando com materiais sensíveis ao calor ou buscando a máxima densidade do filme. Nossa linha de produtos, que inclui Fornos Muffle, Tubulares, Rotativos e Fornos a Vácuo e Atmosféricos, garante desempenho confiável e eficiência aprimorada em seu laboratório.

Não deixe que compromissos de temperatura retenham sua pesquisa — entre em contato conosco hoje para discutir como a KINTEK pode adaptar uma solução para sua aplicação específica!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas