Em sua essência, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) é uma tecnologia fundamental usada para depositar películas finas de alta qualidade para uma vasta gama de produtos modernos. Suas aplicações abrangem desde a microeletrônica em seu smartphone e os painéis solares em um telhado até revestimentos protetores em implantes médicos e embalagens de alimentos. A versatilidade do PECVD o torna uma pedra angular da fabricação avançada e da ciência dos materiais.

A vantagem crítica do PECVD é sua capacidade de depositar películas duráveis e de alto desempenho em baixas temperaturas. Essa característica única destrava seu uso em materiais sensíveis ao calor, como polímeros e dispositivos semicondutores complexos, que seriam danificados ou destruídos por métodos tradicionais de deposição de alta temperatura.

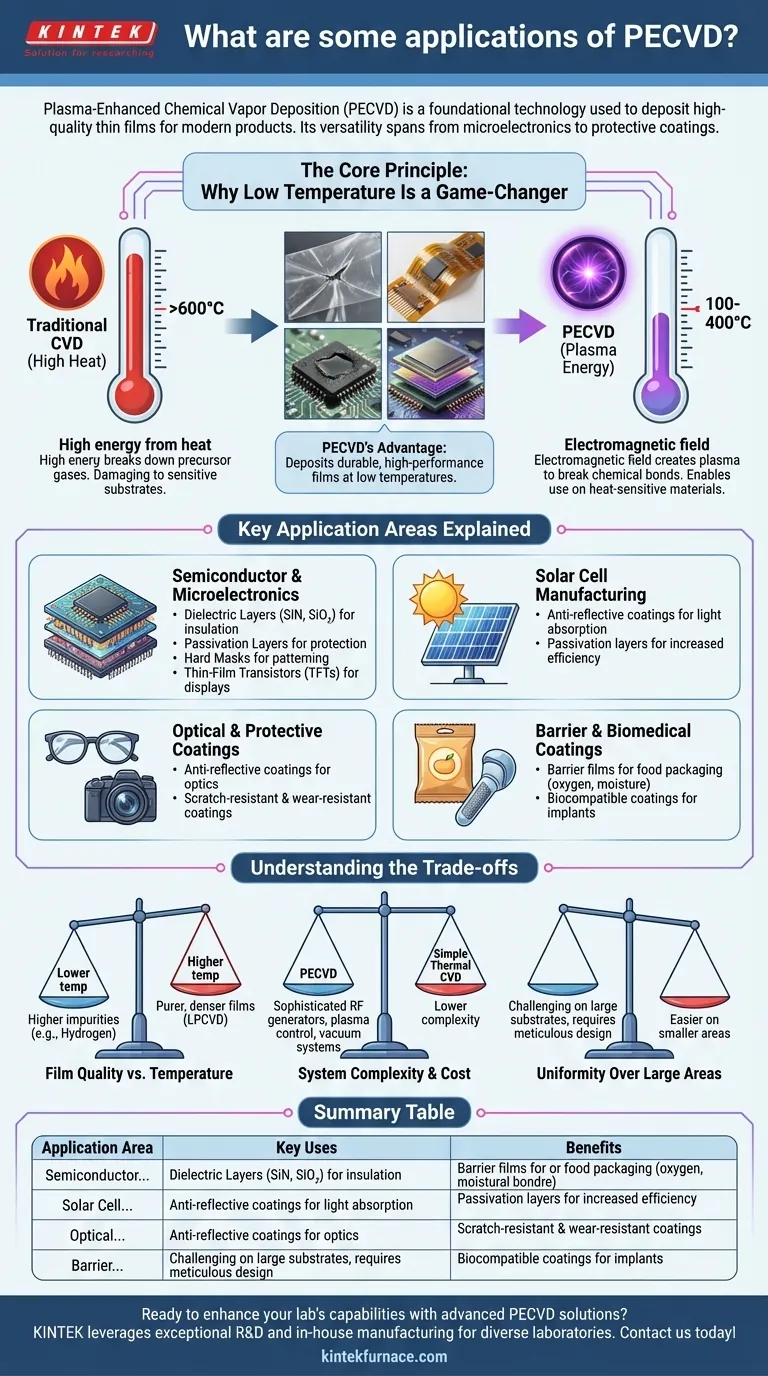

O Princípio Central: Por Que a Baixa Temperatura Muda o Jogo

Para entender as aplicações do PECVD, você deve primeiro compreender seu benefício fundamental em relação a outros métodos. O objetivo é sempre depositar uma película fina sólida a partir de um precursor gasoso.

O Problema com a Deposição de Alta Temperatura

A Deposição Química de Vapor (CVD) tradicional depende de calor extremo (muitas vezes >600°C) para fornecer a energia necessária para quebrar os gases precursores e iniciar a reação química que forma a película em um substrato.

Isso funciona bem para materiais robustos como wafers de silício puro, mas é totalmente inadequado para substratos que não suportam altas temperaturas, como plásticos, eletrônicos flexíveis ou chips semicondutores multicamadas, onde o calor poderia arruinar componentes fabricados anteriormente.

A Solução do PECVD: Energia do Plasma, Não do Calor

O PECVD contorna a necessidade de alta energia térmica usando um campo eletromagnético (tipicamente radiofrequência) para excitar os gases precursores em um plasma.

Este plasma — um estado da matéria altamente energético — fornece a energia necessária para quebrar as ligações químicas e impulsionar a reação de deposição. Como a energia vem do plasma e não do aquecimento térmico do substrato, o processo pode operar em temperaturas muito mais baixas, muitas vezes na faixa de 100-400°C.

Principais Áreas de Aplicação Explicadas

Essa capacidade de baixa temperatura é a razão direta pela qual o PECVD é indispensável em várias indústrias-chave.

Fabricação de Semicondutores e Microeletrônica

Esta é a aplicação mais significativa do PECVD. É usado para construir as estruturas multicamadas complexas de circuitos integrados (ICs), LEDs e sistemas microeletromecânicos (MEMS).

Os usos principais incluem:

- Camadas Dielétricas: Deposição de películas como nitreto de silício (SiN) e dióxido de silício (SiO₂) para isolar eletricamente camadas condutoras umas das outras.

- Camadas de Passivação: Aplicação de uma película protetora final (geralmente SiN) sobre um microchip acabado para protegê-lo contra umidade, contaminação e danos físicos.

- Máscaras Rígidas (Hard Masks): Criação de camadas duráveis que definem padrões para etapas subsequentes de gravação no processo de fabricação.

- Transistores de Película Fina (TFTs): Essenciais para a fabricação de displays modernos, onde as películas devem ser depositadas em grandes painéis de vidro que não podem tolerar altas temperaturas.

Fabricação de Células Solares

A eficiência em células solares (fotovoltaicas) depende da manipulação da luz e dos portadores de carga com películas finas projetadas com precisão.

O PECVD é fundamental para depositar revestimentos antirreflexo que maximizam a absorção de luz e para criar camadas de passivação que evitam a perda de energia na superfície do silício, aumentando diretamente a produção de energia da célula.

Revestimentos Ópticos e Protetores

O processo permite controle preciso sobre a densidade, composição e espessura de uma película, o que, por sua vez, controla suas propriedades ópticas, como o índice de refração.

Isso o torna ideal para depositar revestimentos antirreflexo em lentes de óculos, óticas de câmeras e painéis solares. Também é usado para criar revestimentos resistentes a riscos e revestimentos tribológicos resistentes ao desgaste para componentes mecânicos.

Revestimentos de Barreira e Biomédicos

O PECVD pode produzir películas extremamente densas e inertes que atuam como barreiras poderosas.

Em embalagens de alimentos, uma camada PECVD microscopicamente fina em uma película de polímero (como em um pacote de salgadinhos) impede que oxigênio e umidade estraguem o conteúdo. Para dispositivos médicos, essas mesmas propriedades inertes são usadas para criar revestimentos biocompatíveis em implantes, melhorando sua durabilidade e prevenindo reações adversas com o corpo.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD não é uma solução universal. Entender suas limitações é crucial para tomar decisões de engenharia informadas.

Qualidade da Película vs. Temperatura

A principal compensação é a pureza da película. Como o PECVD opera em temperaturas mais baixas, as películas depositadas geralmente contêm uma concentração maior de impurezas, notavelmente hidrogênio, proveniente dos gases precursores.

Embora perfeitamente aceitável para a maioria das aplicações, isso pode afetar o desempenho elétrico em alguns dispositivos altamente sensíveis. Métodos de alta temperatura como o CVD de Baixa Pressão (LPCVD) geralmente produzem películas mais puras e densas, mas carecem da versatilidade de substrato.

Complexidade e Custo do Sistema

Um sistema PECVD é mais complexo do que um reator CVD térmico simples. Ele requer geradores de RF sofisticados, redes de casamento (matching networks) para controlar o plasma e sistemas de vácuo, o que pode aumentar os custos de capital e manutenção.

Uniformidade em Grandes Áreas

Alcançar um plasma perfeitamente uniforme e, consequentemente, uma espessura de película perfeitamente uniforme em substratos muito grandes pode ser desafiador. Isso exige um projeto meticuloso do reator e controle do processo para garantir resultados consistentes, especialmente na produção em massa.

Fazendo a Escolha Certa Para o Seu Objetivo

A decisão de usar PECVD é impulsionada pelos requisitos do seu substrato e pelas propriedades desejadas da película.

- Se seu foco principal for isolamento elétrico em dispositivos semicondutores: O PECVD é o padrão da indústria para depositar dióxido de silício e nitreto de silício de alta qualidade em wafers sensíveis à temperatura.

- Se seu foco principal for proteger um produto acabado: As películas de passivação e barreira densas e inertes do PECVD são ideais para eletrônicos, embalagens de alimentos e implantes médicos.

- Se seu foco principal for melhorar o desempenho óptico: O PECVD oferece controle preciso sobre o índice de refração, tornando-o perfeito para criar revestimentos antirreflexo e resistentes a riscos.

- Se seu foco principal for a máxima pureza e densidade da película a qualquer custo: Considere processos de temperatura mais alta, como o LPCVD, mas apenas se o seu substrato puder suportar o calor.

Em última análise, entender a vantagem de baixa temperatura do PECVD permite que você crie materiais e dispositivos avançados que, de outra forma, seriam impossíveis de criar.

Tabela de Resumo:

| Área de Aplicação | Usos Principais | Benefícios |

|---|---|---|

| Semicondutor e Microeletrônica | Camadas dielétricas, passivação, máscaras rígidas, TFTs | Processamento em baixa temperatura, isolamento elétrico, proteção |

| Fabricação de Células Solares | Revestimentos antirreflexo, camadas de passivação | Eficiência aumentada, absorção de luz |

| Revestimentos Ópticos e Protetores | Revestimentos antirreflexo, resistentes a riscos | Controle óptico preciso, durabilidade |

| Revestimentos de Barreira e Biomédicos | Embalagens de alimentos, implantes biocompatíveis | Propriedades de barreira, biocompatibilidade |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Se você está trabalhando com semicondutores, células solares ou revestimentos protetores, nossa experiência garante desempenho e eficiência ideais. Não deixe que as limitações do substrato o retenham — entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório