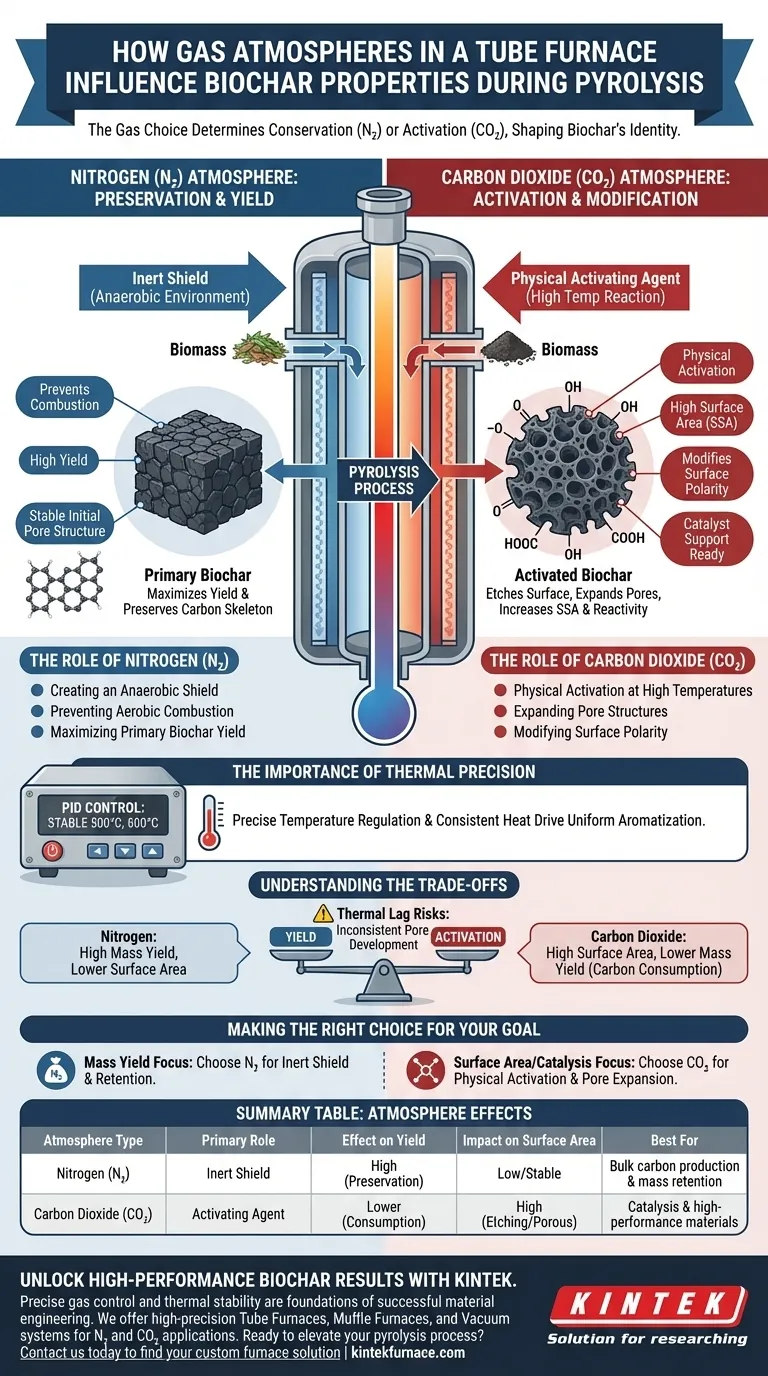

A atmosfera gasosa selecionada para um forno tubular determina a identidade química e física fundamental do biochar resultante. Especificamente, a escolha entre nitrogênio e dióxido de carbono dita se o processo se concentra na conservação ou na ativação. O nitrogênio cria um ambiente protetor e inerte que maximiza o rendimento, enquanto o dióxido de carbono modifica ativamente a estrutura do carbono para aumentar significativamente a área superficial e a reatividade química.

Ao manipular a atmosfera gasosa, você muda o processo de pirólise de carbonização simples para engenharia de materiais avançada. O nitrogênio preserva o esqueleto de carbono para altos rendimentos, enquanto o dióxido de carbono "corrói" a superfície para criar a porosidade e os grupos funcionais necessários para aplicações de alto desempenho, como catálise.

O Papel do Nitrogênio ($N_2$): Preservação e Rendimento

Criando um Escudo Anaeróbico

O nitrogênio de alta pureza funciona principalmente como um gás protetor inerte. Sua presença garante um ambiente estritamente anaeróbico dentro do forno tubular.

Prevenindo a Combustão Aeróbica

Ao deslocar o oxigênio, o nitrogênio impede que a biomassa sofra combustão aeróbica durante o aquecimento. Isso é crucial para garantir que a biomassa seja completamente carbonizada em vez de queimada até virar cinzas.

Maximizando o Rendimento Primário de Biochar

Como o nitrogênio não reage quimicamente com a biomassa em temperaturas de pirólise padrão, ele preserva a massa de carbono. Isso resulta em um alto rendimento de "biochar primário" com uma estrutura de poros inicial estável.

O Papel do Dióxido de Carbono ($CO_2$): Ativação e Modificação

Ativação Física em Altas Temperaturas

Ao contrário do nitrogênio, o dióxido de carbono atua como um agente ativador físico quando introduzido em altas temperaturas. Ele entra no forno não para proteger o material, mas para transformá-lo.

Expandindo Estruturas de Poros

$CO_2$ reage com a superfície do biochar, efetivamente "corroendo" o carbono. Essa reação expande a estrutura de poros, levando a um aumento dramático na Área Superficial Específica (SSA).

Modificando a Polaridade da Superfície

A interação entre $CO_2$ e a matriz de carbono facilita a formação de grupos funcionais contendo oxigênio. Isso altera a polaridade do biochar, tornando-o mais quimicamente ativo e adequado para uso como suporte de catalisador.

A Importância da Precisão Térmica

Regulação Precisa da Temperatura

A atmosfera gasosa depende da capacidade do forno de manter condições térmicas precisas. Fornos tubulares avançados utilizam sistemas de controle PID para fixar temperaturas específicas (por exemplo, 500°C ou 600°C).

Impacto na Aromatização

Este ambiente térmico estável, combinado com o gás escolhido, impulsiona o grau de aromatização. O calor consistente garante que as propriedades químicas da superfície se desenvolvam uniformemente em todo o lote.

Entendendo os Compromissos

Rendimento vs. Área Superficial

Existe um compromisso inerente entre rendimento e ativação. O nitrogênio garante o maior rendimento de massa, mas resulta em biochar com menor área superficial e menor reatividade.

Consumo na Ativação

Inversamente, o uso de Dióxido de Carbono para aumentar a área superficial tem um custo em massa de carbono. O processo de ativação consome fisicamente partes da estrutura de carbono para criar poros, resultando em um rendimento geral menor.

Riscos de Atraso Térmico

Embora o isolamento de alto desempenho permita taxas de aquecimento rápidas (aproximadamente 60°C/min), o controle preciso é vital. Se a temperatura flutuar, a interação entre o gás e o biochar se torna imprevisível, levando a um desenvolvimento inconsistente dos poros.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar a atmosfera correta, você deve definir a aplicação pretendida do seu biochar.

- Se seu foco principal é o Rendimento de Massa: Escolha uma atmosfera de Nitrogênio ($N_2$) para criar um escudo inerte que maximize a retenção de carbono e a estabilidade estrutural.

- Se seu foco principal é a Área Superficial (SSA) ou Catálise: Escolha uma atmosfera de Dióxido de Carbono ($CO_2$) para ativar fisicamente o material, expandir as estruturas de poros e aumentar os grupos funcionais de oxigênio.

A atmosfera gasosa não é meramente uma condição de fundo; é uma ferramenta ativa que dita se você está fabricando um produto de carbono a granel ou um material químico de alto desempenho.

Tabela Resumo:

| Tipo de Atmosfera | Papel Principal | Efeito no Rendimento | Impacto na Área Superficial | Melhor Para |

|---|---|---|---|---|

| Nitrogênio (N2) | Escudo Inerte | Alto (Preservação) | Baixo/Estável | Produção de carbono a granel e retenção de massa |

| Dióxido de Carbono (CO2) | Agente Ativador | Menor (Consumo) | Alto (Corrosão/Poroso) | Catálise e materiais de alto desempenho |

Desbloqueie Resultados de Biochar de Alto Desempenho com a KINTEK

O controle preciso de gás e a estabilidade térmica são os alicerces da engenharia de materiais bem-sucedida. Na KINTEK, entendemos que sua pesquisa exige padrões rigorosos. Apoiados por P&D e fabricação especializados, oferecemos Fornos Tubulares, Fornos Mufla e Sistemas a Vácuo de alta precisão projetados para lidar com atmosferas gasosas complexas como $N_2$ e $CO_2$ com facilidade.

Seja para maximizar seu rendimento de carbono ou para projetar estruturas porosas avançadas para catálise, nossos fornos de laboratório de alta temperatura personalizáveis fornecem a precisão controlada por PID que você precisa para ter sucesso.

Pronto para elevar seu processo de pirólise? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Huiying Zhang, Weifeng Chen. Roles of biochars’ properties in their water-holding capacity and bound water evaporation: quantitative importance and controlling mechanism. DOI: 10.1007/s42773-024-00317-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito de usar um tratamento de forno de homogeneização em duas etapas para lingotes de liga Al-Cu-Li? Otimizar a plasticidade

- Por que um forno de reação de alta temperatura com controle de CO2 é necessário para carvão ativado? Desbloqueie a Porosidade Máxima

- Quais são as duas principais categorias de fornos de atmosfera controlada? Escolha Forno Descontínuo (Batch) ou Contínuo para as Suas Necessidades

- Como um forno de retorta controla a atmosfera? Domine o Tratamento Térmico de Precisão para Resultados Superiores

- Quais são as capacidades de vácuo de um forno de atmosfera controlada? Essencial para o Controle Preciso do Ambiente Gasoso

- Para que serve uma atmosfera quimicamente reativa em um forno? Para Transformar Superfícies de Materiais

- Quais são os propósitos das atmosferas inertes no tratamento térmico? Aprimorar a Qualidade e a Segurança dos Metais

- Que tipos de processos de alta temperatura um forno de atmosfera pode realizar? Desbloqueie a Transformação de Materiais com Controle de Precisão