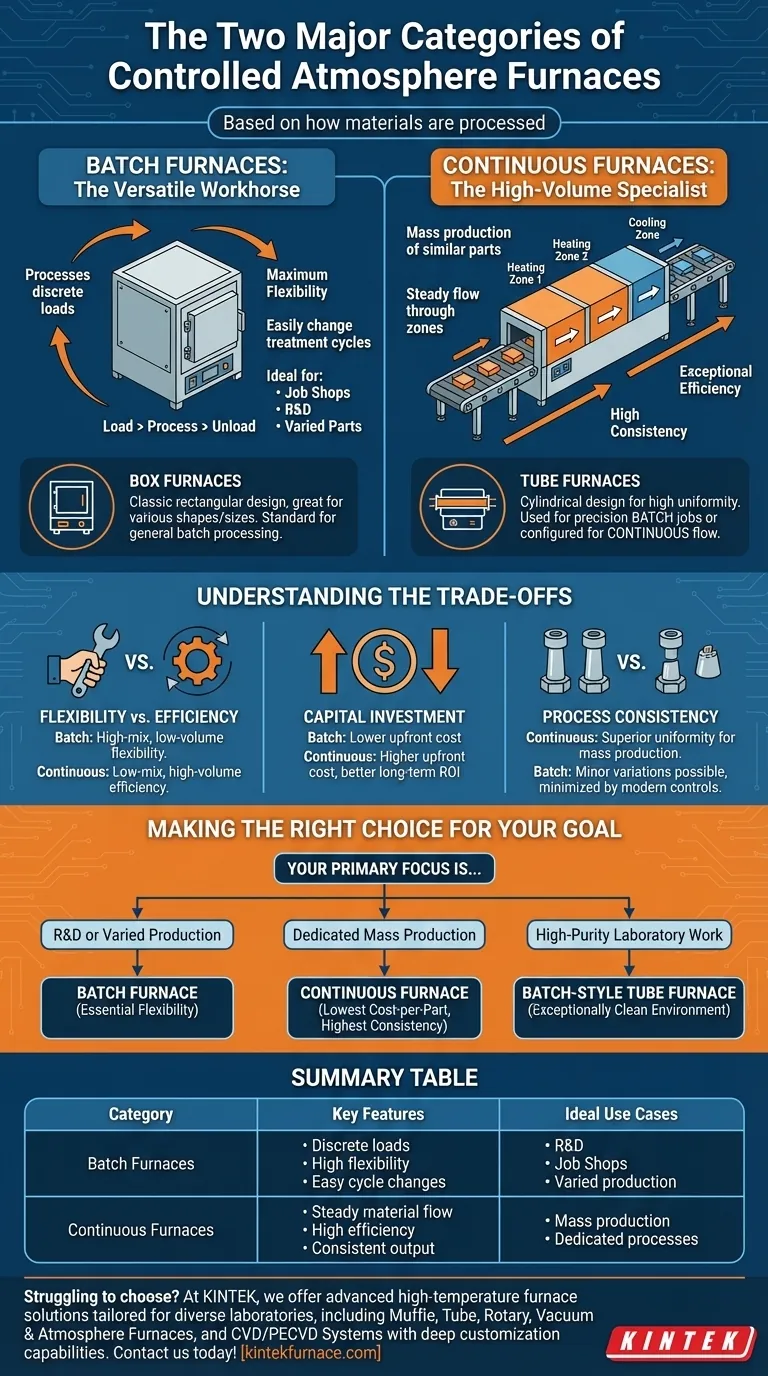

Em sua essência, os fornos de atmosfera controlada são categorizados com base em como os materiais são processados através deles. As duas categorias principais são os fornos descontínuos (batch), onde uma quantidade definida de material é carregada, processada e depois descarregada, e os fornos contínuos, onde os materiais se movem de forma constante através de diferentes zonas de aquecimento e resfriamento.

A escolha entre um forno descontínuo ou contínuo não se trata de qual é "melhor", mas de qual processo se alinha com seus objetivos operacionais. A decisão equilibra fundamentalmente a necessidade de volume de produção e consistência com a necessidade de flexibilidade do processo.

A Divisão Fundamental: Processamento Descontínuo (Batch) vs. Contínuo

Compreender estas duas categorias é o primeiro passo para selecionar o equipamento certo para uma aplicação de tratamento térmico. Elas representam duas filosofias distintas de fluxo de trabalho de fabricação.

Fornos Descontínuos (Batch): O Cavalo de Batalha Versátil

Um forno descontínuo (batch) processa uma única carga discreta de peças por vez. A câmara inteira passa pelo ciclo térmico completo — aquecimento, permanência (soaking) e resfriamento — juntamente com as peças em seu interior.

Este design oferece máxima flexibilidade. Você pode facilmente mudar o ciclo de tratamento (tempo, temperatura, atmosfera) de um lote para o outro, tornando-o ideal para oficinas de usinagem (job shops), pesquisa e desenvolvimento, ou para produzir uma ampla variedade de peças com diferentes requisitos.

Fornos Contínuos: O Especialista em Alto Volume

Um forno contínuo é projetado para a produção em massa de peças semelhantes. Os materiais são alimentados em uma extremidade, movem-se através de várias zonas de temperatura em um sistema de transportador e saem pela outra extremidade totalmente processados.

Cada zona é mantida a uma temperatura constante, criando um processo altamente estável e repetível. Essa especialização resulta em eficiência excepcional e consistência peça a peça, mas carece da flexibilidade para alternar facilmente entre diferentes ciclos de tratamento.

Uma Segunda Distinção: Geometria do Forno

Enquanto "descontínuo vs. contínuo" descreve o processo, a geometria do forno descreve a construção física. Os dois designs mais comuns são fornos de câmara (box) e fornos tubulares, que muitas vezes se alinham com um tipo de processo específico.

Fornos de Câmara (Box Furnaces)

São fornos clássicos de câmara retangular. Seu design grande e aberto os torna perfeitos para carregar muitas peças de vários tamanhos e formas, razão pela qual são predominantemente usados para processamento descontínuo (batch). São o padrão para tratamento térmico de uso geral.

Fornos Tubulares (Tube Furnaces)

Como o nome indica, esses fornos utilizam um tubo cilíndrico para conter as peças e a atmosfera. Essa forma é excelente para criar um ambiente altamente uniforme e puro.

Fornos tubulares podem ser usados para trabalhos descontínuos (batch) pequenos e precisos (comuns em laboratórios) ou configurados para processos de fluxo contínuo onde o material é empurrado ou puxado através do tubo.

Entendendo as Compensações

A escolha de um tipo de forno envolve ponderar fatores operacionais e financeiros críticos. Não existe uma opção universalmente superior; a escolha correta é dependente do contexto.

Flexibilidade vs. Eficiência

Esta é a principal compensação. Fornos descontínuos (batch) oferecem flexibilidade incomparável para produção de "alta variedade, baixo volume". Fornos contínuos entregam máxima eficiência e baixo custo por peça para produção de "baixa variedade, alto volume".

Investimento de Capital

Geralmente, os fornos descontínuos (batch) têm um custo de capital inicial mais baixo em comparação com sistemas contínuos grandes e complexos. No entanto, em um volume de produção alto o suficiente, o menor custo operacional por peça de um forno contínuo pode proporcionar um melhor retorno do investimento a longo prazo.

Consistência do Processo

Para aplicações que exigem o mais alto grau de uniformidade em milhões de peças, o ambiente estável e zonado de um forno contínuo é superior. Fornos descontínuos (batch) podem introduzir pequenas variações de lote para lote, embora os controles modernos minimizem isso.

Fazendo a Escolha Certa para Seu Objetivo

As necessidades específicas de sua aplicação devem ser o único motor de sua decisão.

- Se seu foco principal é P&D ou produção variada: Um forno descontínuo (batch) oferece a flexibilidade essencial para executar diferentes ciclos para diferentes peças.

- Se seu foco principal é a produção em massa dedicada: Um forno contínuo oferece o menor custo por peça e a maior consistência para um único processo repetível.

- Se seu foco principal é trabalho laboratorial de alta pureza: Um forno tubular tipo batch oferece um ambiente excepcionalmente limpo e controlado para pequenas amostras precisas.

Em última análise, selecionar a categoria de forno correta começa com uma compreensão clara de suas próprias necessidades de produção e objetivos estratégicos.

Tabela Resumo:

| Categoria | Principais Características | Casos de Uso Ideais |

|---|---|---|

| Fornos Descontínuos (Batch) | Processa cargas discretas, alta flexibilidade, fácil mudança de ciclo | P&D, oficinas de usinagem, produção variada |

| Fornos Contínuos | Fluxo constante de material, alta eficiência, saída consistente | Produção em massa, processos dedicados |

Com dificuldade para escolher o forno certo para as necessidades de tratamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Quer você precise da flexibilidade do processamento descontínuo ou da eficiência do fluxo contínuo, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir seu projeto e descobrir como nossa experiência pode aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior