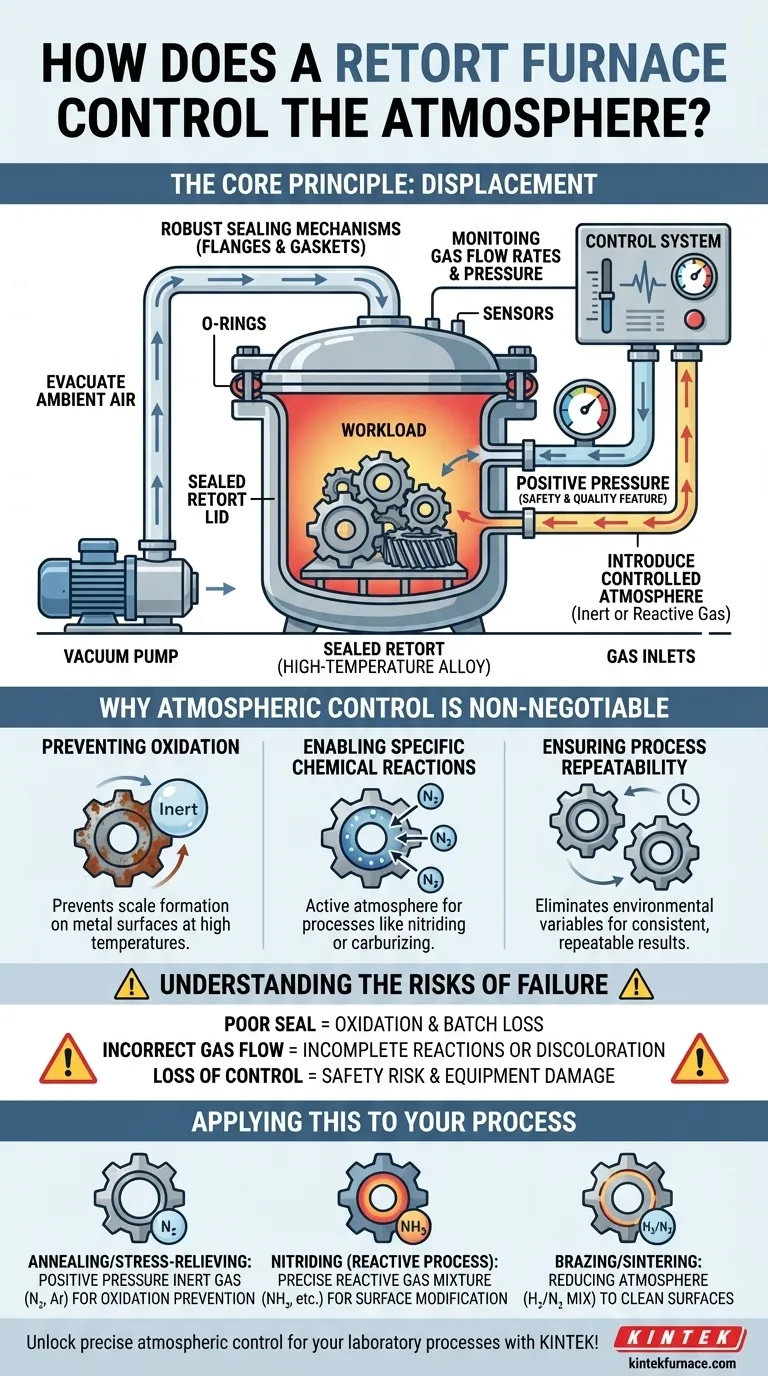

Em sua essência, um forno de retorta controla sua atmosfera criando uma câmara fisicamente isolada e hermética, conhecida como retorta. Este vaso selado permite a remoção completa do ar ambiente e sua substituição por um gás precisamente gerenciado ou um vácuo. Este processo de isolamento e substituição é fundamental para prevenir reações químicas indesejadas, como a oxidação, durante o processamento em alta temperatura.

O princípio essencial é o de deslocamento. Ao primeiro selar a carga de trabalho dentro da retorta, você pode então purgar o ar reativo e introduzir um ambiente específico e controlado — seja um gás inerte, uma mistura de gás reativo ou um vácuo — que é necessário para um processo bem-sucedido.

A Anatomia do Controle Atmosférico

Entender como um forno de retorta atinge um controle tão preciso requer a análise de seus principais componentes mecânicos e de sistema. Cada parte desempenha um papel crítico na criação e manutenção do ambiente desejado.

A Retorta Selada: O Núcleo do Isolamento

O componente central é a retorta em si, tipicamente um vaso cilíndrico ou em forma de caixa feito de ligas metálicas resistentes a altas temperaturas. Esta retorta atua como a câmara selada onde o material é colocado.

Para garantir que seja hermético, o sistema depende de mecanismos de vedação robustos. Estes frequentemente incluem flanges de aço inoxidável e anéis de vedação (O-rings) de borracha de silicone de alta temperatura ou outras gaxetas, que impedem que o gás vaze e, mais importante, que o ar entre.

O Sistema de Gerenciamento de Gás: Purga e Preenchimento

O controle da atmosfera é um processo ativo gerenciado por um sistema de gás dedicado. Este sistema tem duas funções principais.

Primeiro, ele evacua o ar ambiente da retorta selada. Isso é frequentemente feito com uma bomba de vácuo, que remove o oxigênio e o nitrogênio que, de outra forma, reagiriam com as peças em altas temperaturas.

Segundo, ele introduz a atmosfera desejada através de entradas de gás. Este pode ser um gás inerte como nitrogênio ou argônio para prevenir qualquer reação, ou uma mistura de gás reativo específica (como hidrogênio ou amônia) para processos como nitretação ou cementação.

O Sistema de Controle: Precisão e Segurança

Todo o processo é regido por um sistema de controle de atmosfera. Este sistema usa sensores para monitorar a pressão e a composição do gás dentro da retorta.

Ele trabalha em conjunto com o controlador de temperatura para gerenciar as taxas de fluxo de gás, garantindo que uma leve pressão positiva seja mantida. Essa pressão positiva é um recurso chave de segurança e qualidade, pois ajuda a evitar que qualquer ar externo seja sugado para a câmara caso exista um vazamento microscópico.

Por Que o Controle Atmosférico é Inegociável

Falhar em controlar adequadamente a atmosfera do forno não é uma questão menor; pode levar à falha total do processo. A integridade do produto final depende inteiramente da manutenção do ambiente especificado.

Prevenção de Oxidação e Contaminação

A razão mais comum para o controle atmosférico é prevenir a oxidação. Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio, formando uma camada de carepa na superfície que pode arruinar o acabamento, as dimensões e as propriedades do material da peça.

Possibilitando Reações Químicas Específicas

Para muitos processos de tratamento térmico, a atmosfera não é apenas protetora, mas um ingrediente ativo. Processos como cementação (adição de carbono) ou nitretação (adição de nitrogênio) exigem composições de gás específicas para alcançar uma alteração desejada na química da superfície do material.

Garantindo a Repetibilidade do Processo

Uma atmosfera controlada elimina as variáveis da umidade ambiente e da composição do ar. Isso garante que cada peça em um lote e cada lote subsequente sejam processados sob as exatas mesmas condições, levando a resultados altamente consistentes e repetíveis.

Compreendendo os Riscos de Falha

Uma atmosfera controlada inadequadamente é um caminho direto para peças rejeitadas, recursos desperdiçados e potenciais riscos de segurança.

O Alto Custo de uma Vedação Defeituosa

A eficácia de todo o sistema depende da integridade da vedação da retorta. Mesmo um pequeno vazamento pode introduzir oxigênio suficiente para causar oxidação, comprometendo a qualidade de um lote inteiro e levando a perdas financeiras e de tempo significativas.

O Impacto do Fluxo de Gás Incorreto

Simplesmente encher a câmara com gás não é suficiente. Uma taxa de fluxo insuficiente pode não conseguir purgar todos os contaminantes ou manter a pressão positiva necessária, permitindo a entrada de ar. Isso pode causar descoloração, formação de carepa ou reações químicas incompletas na superfície do material.

Segurança e Danos ao Equipamento

Nos piores cenários, a perda de controle atmosférico pode ser um risco de segurança. Por exemplo, a introdução de gases inflamáveis como hidrogênio em uma câmara que não foi devidamente purgada de oxigênio pode criar uma mistura explosiva. Além disso, reações indesejadas podem danificar os componentes internos do forno, incluindo a própria retorta.

Aplicando Isto ao Seu Processo

A estratégia específica de controle atmosférico que você usa depende inteiramente do seu objetivo de processo.

- Se seu foco principal for recozimento simples ou alívio de tensões: Seu objetivo é garantir uma pressão positiva de um gás inerte de alta pureza, como nitrogênio ou argônio, para prevenir qualquer oxidação superficial durante o ciclo térmico.

- Se seu foco principal for um processo reativo como a nitretação: Você deve controlar com precisão a composição do gás, as taxas de fluxo e a temperatura, pois a atmosfera em si é um ingrediente ativo na modificação da superfície da peça.

- Se seu foco principal for brasagem ou sinterização: Você precisa de uma atmosfera redutora, muitas vezes uma mistura de hidrogênio/nitrogênio, para limpar as superfícies e promover a ligação metalúrgica enquanto previne a oxidação.

Dominar o controle atmosférico transforma seu forno de retorta de um simples forno em uma ferramenta precisa de processamento de materiais.

Tabela de Resumo:

| Componente/Função | Detalhes Chave |

|---|---|

| Retorta Selada | Câmara hermética feita de ligas de alta temperatura com mecanismos de vedação (ex: O-rings) para isolar a carga de trabalho. |

| Sistema de Gerenciamento de Gás | Evacua o ar ambiente e introduz gases controlados (ex: inertes ou reativos) através de entradas e bombas de vácuo. |

| Sistema de Controle | Monitora a pressão e a composição do gás, mantém pressão positiva para segurança e consistência. |

| Benefícios Primários | Previne a oxidação, possibilita reações específicas (ex: cementação), garante repetibilidade e segurança. |

Desbloqueie o controle atmosférico preciso para seus processos laboratoriais com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Contate-nos hoje para aprimorar seus resultados de tratamento térmico e garantir resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior