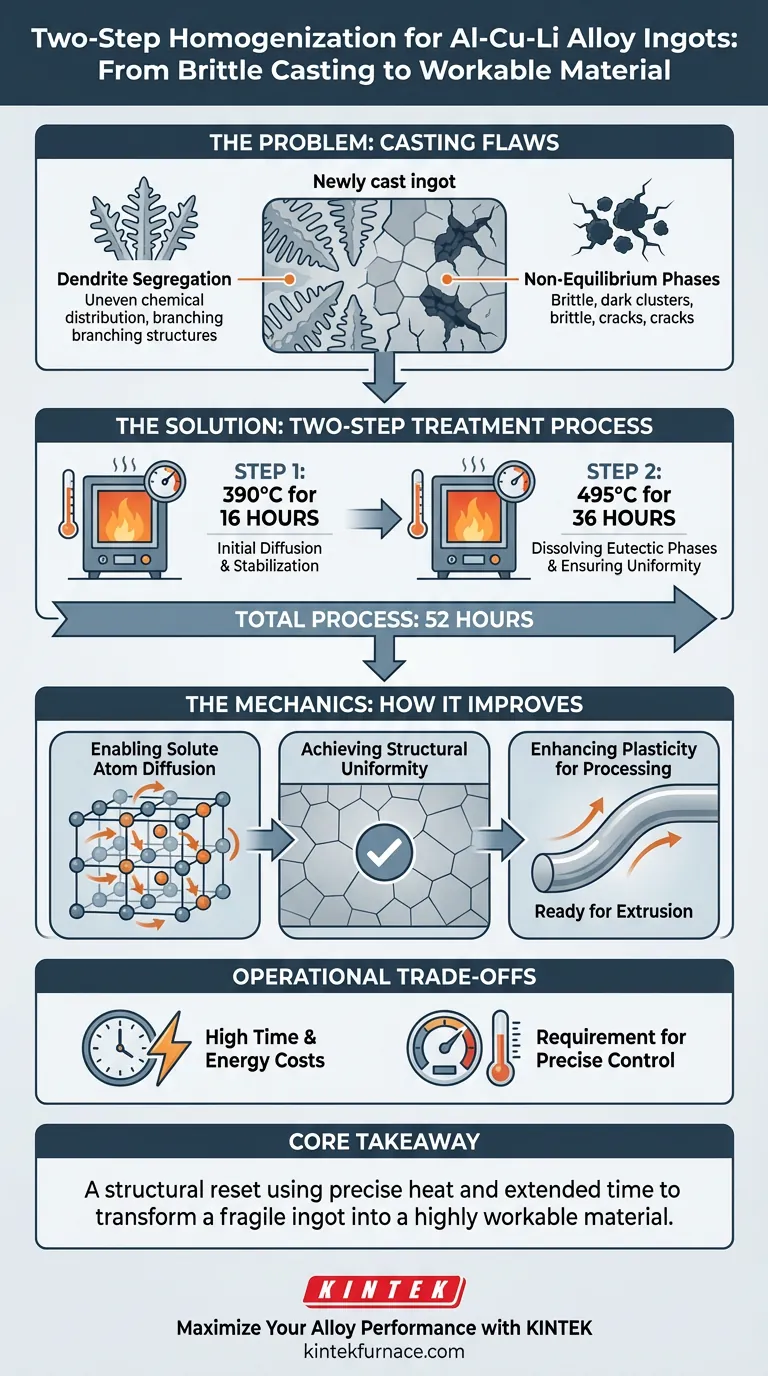

O principal propósito de um tratamento de forno de homogeneização em duas etapas para lingotes de liga Al-Cu-Li é corrigir irregularidades estruturais criadas durante o processo de fundição. Ao submeter o lingote a estágios térmicos específicos, como 390°C por 16 horas, seguido por 495°C por 36 horas, o tratamento elimina fases eutéticas não-equilibradas e segregação de dendritos. Isso garante que o material atinja a uniformidade e a plasticidade necessárias para suportar o processamento mecânico subsequente, como a extrusão.

Ponto Central A fundição naturalmente deixa as ligas Al-Cu-Li com uma estrutura interna quebradiça e irregular. O processo de homogeneização em duas etapas atua como um reinício estrutural, utilizando calor preciso e tempo estendido para difundir átomos solúveis, transformando assim um lingote frágil em um material altamente trabalhável, pronto para extrusão.

Abordando as Falhas da Fundição

Eliminando a Segregação de Dendritos

Quando as ligas Al-Cu-Li são fundidas, o processo de resfriamento raramente é perfeitamente uniforme. Isso leva à segregação de dendritos, onde os elementos químicos se distribuem de forma desigual pela estrutura de grãos do metal.

O tratamento em duas etapas visa essas áreas segregadas. Ele força o material a se reequilibrar, garantindo uma composição química consistente em todo o lingote.

Dissolvendo Fases Não-Equilibradas

A fundição frequentemente resulta na formação de fases eutéticas não-equilibradas. Essas são estruturas quebradiças que podem comprometer a integridade da liga.

O regime térmico específico é projetado para dissolver essas fases indesejadas de volta na solução sólida. Isso elimina potenciais pontos de fratura dentro do metal.

A Mecânica da Melhoria

Permitindo a Difusão de Átomos Solúveis

A eficácia deste tratamento depende de tempos de imersão estendidos (por exemplo, 52 horas no total no exemplo citado).

Manter o lingote em altas temperaturas fornece a energia necessária para que os átomos solúveis se movam. Esse processo de difusão permite que os átomos migrem de áreas de alta concentração para áreas de baixa concentração.

Alcançando Uniformidade Estrutural

O objetivo final da difusão é uma microestrutura interna altamente uniforme.

Em vez de uma mistura caótica de fases quebradiças e elementos segregados, o lingote se torna um sólido homogêneo. Essa uniformidade é crucial para um desempenho consistente nas peças acabadas.

Aumentando a Plasticidade para Processamento

Uma estrutura uniforme se traduz diretamente em plasticidade melhorada.

Sem este tratamento, o lingote provavelmente racharia ou falharia sob o alto estresse da extrusão. O processo de homogeneização amolece a liga o suficiente para permitir uma deformação bem-sucedida.

Compreendendo os Compromissos Operacionais

Altos Custos de Tempo e Energia

O processo em duas etapas descrito requer recursos significativos, especificamente um tempo de imersão estendido totalizando mais de 50 horas.

Isso representa um gargalo importante na produção e um custo de energia substancial em comparação com tratamentos de etapa única ou mais curtos.

Requisito de Controle Preciso

A referência destaca a necessidade de controle preciso de temperatura (por exemplo, etapas distintas a 390°C e 495°C).

Flutuações na temperatura do forno podem falhar em dissolver as fases eutéticas ou, inversamente, superaquecer a liga. Isso exige equipamentos de forno avançados e monitoramento rigoroso do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este tratamento rigoroso é necessário para sua aplicação específica, considere suas necessidades de processamento downstream:

- Se seu foco principal é Viabilidade de Extrusão: Você deve implementar o ciclo completo de duas etapas para garantir que o lingote tenha plasticidade suficiente para evitar rachaduras durante a deformação.

- Se seu foco principal é Consistência Microestrutural: Você deve priorizar os tempos de imersão estendidos para garantir a difusão completa dos átomos solúveis e a eliminação da segregação.

A homogeneização em duas etapas não é apenas um ciclo de aquecimento; é uma fase crítica de condicionamento que dita a manufaturabilidade da liga.

Tabela Resumo:

| Etapa | Temperatura | Duração | Objetivo Principal |

|---|---|---|---|

| Etapa 1 | 390°C | 16 Horas | Difusão inicial e estabilização da estrutura |

| Etapa 2 | 495°C | 36 Horas | Dissolução de fases eutéticas e garantia de uniformidade |

| Processo Total | N/A | 52 Horas | Alcançar plasticidade máxima para extrusão |

Maximize o Desempenho da Sua Liga com a KINTEK

Não deixe que irregularidades estruturais comprometam a integridade do seu material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão, projetados para lidar com os rigorosos ciclos de imersão de mais de 50 horas necessários para a homogeneização de Al-Cu-Li. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento térmico, garantindo controle de temperatura perfeito e uniformidade estrutural sempre.

Pronto para elevar o sucesso da sua extrusão? Entre em contato hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais são tipicamente usados para construir a câmara de aquecimento em fornos a vácuo ou atmosfera controlada? Descubra as Melhores Opções para o Seu Laboratório

- Como um forno de atmosfera tubular facilita a modificação de revestimento de carbono de materiais LMFP? Otimizar a Condutividade

- Qual é a importância de um forno de nitretação dedicado? Alcance endurecimento de superfície de precisão e resistência ao desgaste

- Como o forno de recozimento com atmosfera em caixa melhora a qualidade do material? Aumentar a resistência, a ductilidade e a integridade da superfície

- Quais são os dois papéis principais da atmosfera do forno em processos de tratamento térmico? Domine o Controle Preciso para Resultados Superiores

- Quais processos de tratamento térmico exigem um forno com atmosfera inerte? Garanta Acabamentos Imaculados e Controle Preciso

- Qual papel protetor um fluxo constante de gás inerte desempenha na sinterização em atmosfera dinâmica? Aprimorar a Integridade do Material

- Por que uma atmosfera uniforme é importante nos processos de cementação (carburizing)? Garante Dureza Consistente e Previne Falhas