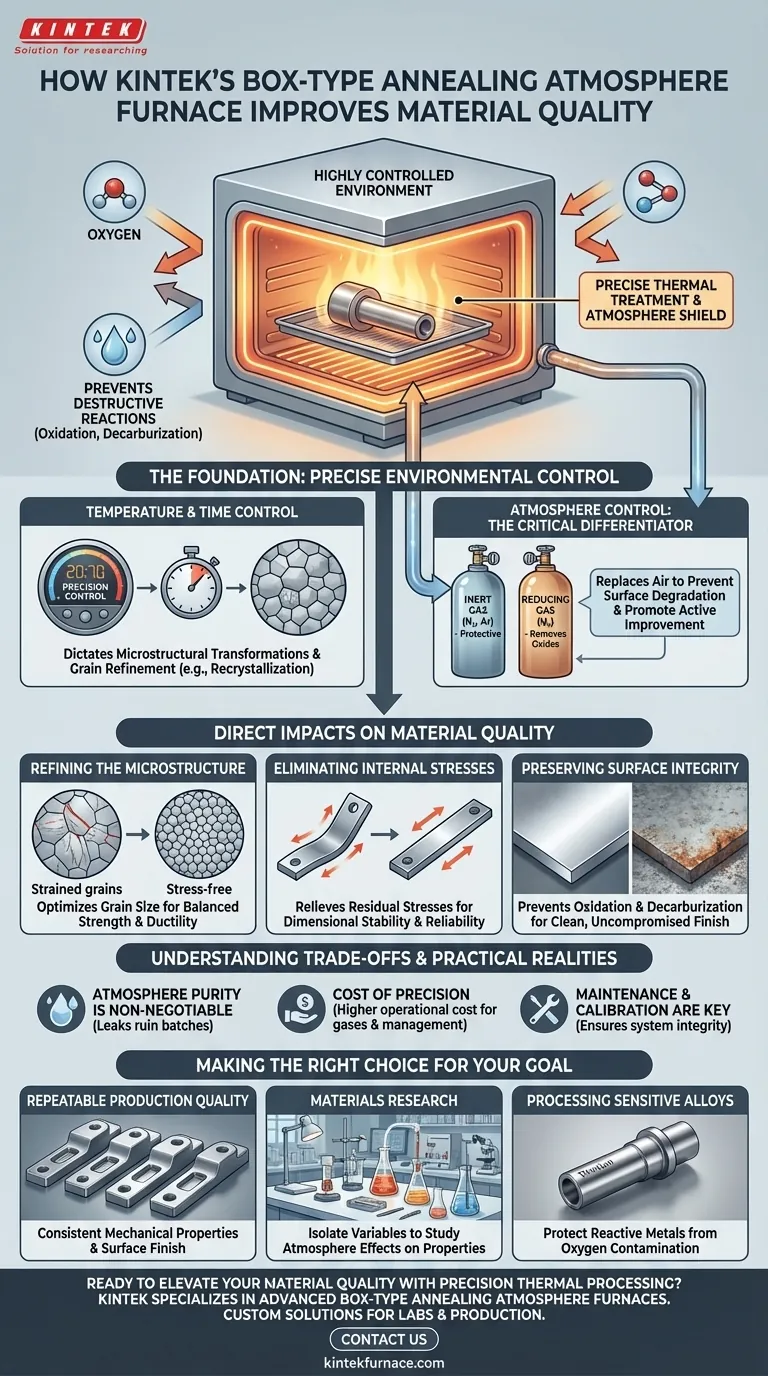

Em sua essência, um forno de recozimento com atmosfera tipo caixa melhora a qualidade do material ao criar um ambiente altamente controlado que protege a superfície do material enquanto sua estrutura interna está sendo refinada. Este controle preciso sobre temperatura, tempo e atmosfera permite o aprimoramento direcionado de propriedades mecânicas, como resistência e ductilidade, o que é impossível de alcançar quando se aquece ao ar livre.

O valor principal do forno não está apenas no calor que ele aplica, mas na atmosfera controlada que ele mantém. Esta atmosfera atua como um escudo, prevenindo reações destrutivas na superfície, como a oxidação, e permitindo que o tratamento térmico atinja seu efeito pretendido na microestrutura interna do material.

A Fundação: Controle Ambiental Preciso

A capacidade do forno de transformar materiais decorre do seu gerenciamento preciso das três variáveis fundamentais do processamento térmico. O componente "atmosfera" é o que separa esta tecnologia de um forno padrão.

Controle de Temperatura e Tempo

A temperatura específica e a duração em que é mantida (tempo de imersão) governam diretamente as mudanças metalúrgicas. O controle preciso da temperatura dita quais transformações microestruturais ocorrem, como recristalização ou mudanças de fase.

O tempo em temperatura permite que essas transformações se completem. Esta combinação é usada para refinar a estrutura de grãos, dissolver precipitados ou aliviar tensões internas travadas de etapas de fabricação anteriores.

Controle de Atmosfera: O Diferencial Crítico

Aquecer um metal na presença de oxigênio causa oxidação, formando uma crosta quebradiça e inútil na superfície. Para aços, também pode causar descarbonetação, onde o carbono é lixiviado da superfície, tornando-a macia e fraca.

Um forno de atmosfera previne isso substituindo o ar por uma mistura de gás específica. Uma atmosfera protetora, tipicamente nitrogênio ou argônio, é inerte e previne qualquer reação com a superfície do metal. Uma atmosfera redutora, frequentemente contendo hidrogênio, pode remover ativamente quaisquer óxidos superficiais que possam estar presentes.

Impactos Diretos na Qualidade do Material

Ao dominar o ambiente, um forno de atmosfera oferece melhorias tangíveis e previsíveis no componente final. Essas mudanças ocorrem tanto no nível estrutural microscópico quanto no nível de desempenho macroscópico.

Refinando a Microestrutura

Quase todas as propriedades mecânicas de um metal são ditadas por sua microestrutura, particularmente seu tamanho de grão. O recozimento em um ambiente controlado permite processos como a recristalização, que substitui grãos deformados e tensionados por novos, livres de tensões.

Isso refina a estrutura de grãos, frequentemente levando a um equilíbrio ideal entre resistência e ductilidade. É uma ferramenta fundamental para "reiniciar" um material depois que ele foi endurecido por processos como estampagem ou trefilação.

Eliminação de Tensões Internas

Processos de fabricação como soldagem, usinagem ou conformação a frio deixam tensões residuais dentro de um material. Essas tensões ocultas podem causar empenamento com o tempo ou levar a falhas prematuras sob carga.

Um ciclo de recozimento controlado fornece a energia térmica necessária para que os átomos se reorganizem em um estado de menor energia e livre de tensões. Isso melhora muito a estabilidade dimensional e a confiabilidade da peça acabada.

Preservação da Integridade da Superfície

O benefício mais visível do forno é uma superfície de material limpa, brilhante e intacta. Ao prevenir a oxidação, o forno elimina a necessidade de operações de limpeza pós-tratamento, como decapagem ácida ou jateamento de areia, que adicionam custo e podem danificar a peça.

Para componentes onde a dureza superficial é crítica, a prevenção da descarbonetação garante que o potencial de desempenho total do material seja realizado.

Entendendo as Compensações e Realidades Práticas

Embora poderosa, esta tecnologia requer uma compreensão clara de suas demandas operacionais e limitações para ser usada de forma eficaz.

A Pureza da Atmosfera Não É Negociável

Todo o processo depende da manutenção de uma atmosfera pura e controlada. Mesmo um pequeno vazamento em um selo da porta ou um suprimento de gás contaminado pode introduzir oxigênio ou umidade, arruinando um lote inteiro de componentes de alto valor. É por isso que estruturas de vedação robustas e o monitoramento da qualidade do gás são recursos críticos.

O Custo da Precisão

Fornos de atmosfera são mais complexos e têm um custo operacional mais alto do que fornos a ar simples. O consumo contínuo de gases de alta pureza (como argônio ou nitrogênio) e os sistemas necessários para gerenciá-los representam uma despesa contínua significativa.

Manutenção e Calibração São Chave

A promessa de "controle preciso" só é cumprida se o sistema for mantido adequadamente. Isso inclui calibrar regularmente o sistema de controle de temperatura, inspecionar os elementos de aquecimento e garantir que o sistema de controle de atmosfera esteja livre de vazamentos e funcionando corretamente. Negligenciar a manutenção compromete o próprio propósito do equipamento.

Fazendo a Escolha Certa Para o Seu Objetivo

A decisão de usar um forno de atmosfera deve ser guiada pelos requisitos de qualidade específicos do seu material ou componente.

- Se seu foco principal for qualidade de produção repetível: Use o forno para eliminar defeitos superficiais como oxidação e garantir que cada peça tenha propriedades mecânicas consistentes, aliviando tensões residuais.

- Se seu foco principal for pesquisa de materiais: Aproveite o controle preciso do forno para isolar variáveis e estudar sistematicamente como a temperatura e diferentes atmosferas afetam as propriedades de um material, como estabilidade térmica ou resistência à corrosão.

- Se seu foco principal for processar ligas sensíveis: Confie na atmosfera inerte para proteger materiais reativos como titânio ou certos aços inoxidáveis da contaminação por oxigênio, o que pode torná-los quebradiços e inutilizáveis.

Em última análise, dominar o uso de um forno de atmosfera tipo caixa é passar de simplesmente aquecer um material para realmente projetar suas propriedades finais.

Tabela de Resumo:

| Melhoria Chave | Descrição |

|---|---|

| Refinamento da Microestrutura | Atinge o tamanho de grão ideal para equilíbrio entre resistência e ductilidade através da recristalização. |

| Alívio de Tensão | Elimina tensões residuais da fabricação, melhorando a estabilidade dimensional e a confiabilidade. |

| Proteção da Superfície | Previne oxidação e descarbonetação, preservando a integridade da superfície e reduzindo a necessidade de pós-tratamento. |

| Atmosfera Controlada | Usa gases inertes ou redutores para proteger materiais, permitindo processamento térmico preciso sem danos superficiais. |

Pronto para elevar a qualidade do seu material com processamento térmico de precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Recozimento com Atmosfera Tipo Caixa, projetados para diversas necessidades laboratoriais. Alavancando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender aos seus requisitos experimentais exclusivos — seja para produção repetível, pesquisa de materiais ou manuseio de ligas sensíveis. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos e entregar resultados confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais