Em resumo, uma atmosfera uniforme é fundamental na cementação porque garante que cada superfície da peça absorva carbono de maneira uniforme. Essa uniformidade é a única maneira de garantir uma dureza e profundidade de camada consistentes, prevenindo pontos moles, fragilidade e falha prematura do componente.

A questão central é a previsibilidade. A cementação é um processo de engenharia preciso, não uma arte. Uma atmosfera inconsistente introduz variáveis que minam o objetivo geral, levando a peças não confiáveis e retrabalho dispendioso. A uniformidade é a base do controle de qualidade no tratamento térmico.

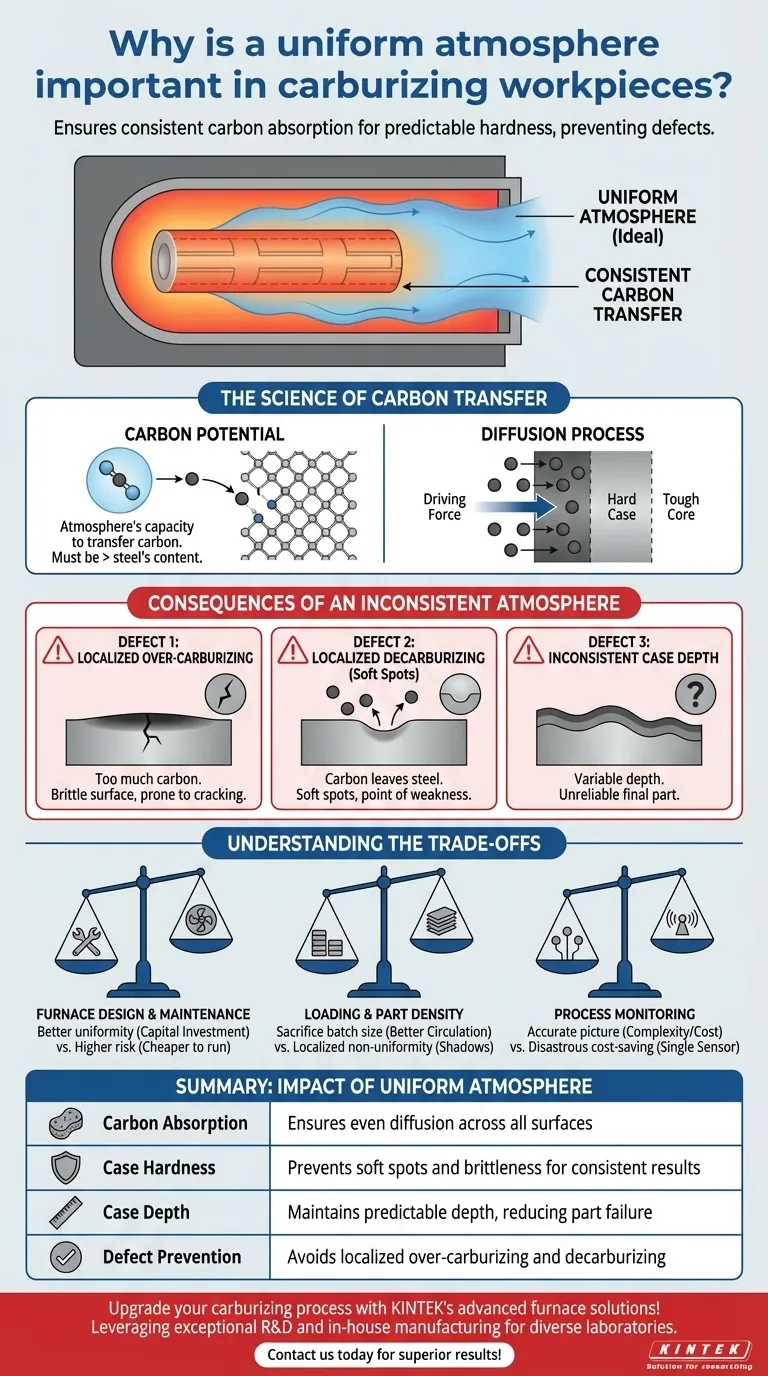

A Ciência da Transferência de Carbono

A cementação é um processo de difusão projetado para criar uma superfície dura e resistente ao desgaste (a "camada cementada") em um componente, mantendo um interior mais macio e resistente (o "núcleo").

O Papel do Potencial de Carbono

A atmosfera do forno contém gases ricos em carbono. O potencial de carbono dessa atmosfera é sua capacidade de transferir átomos de carbono para a superfície do aço.

Para que o processo funcione, o potencial de carbono da atmosfera deve ser maior do que o teor de carbono do aço. Essa diferença impulsiona os átomos de carbono a se difundirem para a superfície da peça.

Como a Atmosfera se Torna Não Uniforme

Uma atmosfera ideal e uniforme possui o mesmo potencial de carbono em todos os pontos dentro do forno. Na realidade, fatores como má circulação de gás, vazamentos no forno ou composição inadequada do gás podem criar zonas localizadas com potenciais de carbono diferentes.

As Consequências de uma Atmosfera Inconsistente

Quando a atmosfera não é uniforme, diferentes áreas da peça são expostas a condições distintas, levando a defeitos críticos.

Defeito 1: Cementação Excessiva Localizada

Se uma área do forno tiver um potencial de carbono excessivamente alto, essa seção da peça absorverá muito carbono. Isso cria uma superfície excessivamente dura e quebradiça, propensa a rachaduras sob tensão.

Defeito 2: Descarbonetação Localizada (Pontos Moles)

Inversamente, se uma seção da atmosfera tiver um potencial de carbono menor do que o próprio aço, o processo de difusão reverte. Os átomos de carbono realmente deixarão o aço e entrarão na atmosfera.

Isso cria "pontos moles" na superfície, o que anula completamente o objetivo da cementação e cria um ponto de fraqueza.

Defeito 3: Profundidade de Camada Inconsistente

O resultado dessas inconsistências é uma profundidade de camada que varia por todo o componente. A peça final não terá a camada endurecida homogênea e previsível exigida pelas especificações de seu projeto, tornando-a não confiável em sua aplicação final.

Entendendo os Compromissos

Alcançar uma atmosfera perfeitamente uniforme é um objetivo principal, mas envolve equilibrar custo, tempo e capacidades do equipamento.

Projeto e Manutenção do Forno

Fornos modernos com ventiladores de circulação potentes e vedações herméticas proporcionam melhor uniformidade, mas representam um investimento de capital maior. Fornos mais antigos ou mal mantidos são mais baratos de operar, mas apresentam um risco muito maior de produzir peças não conformes.

Carga e Densidade da Peça

Empilhar o forno com muita densidade pode criar "sombras" que bloqueiam o fluxo de gás, levando à não uniformidade localizada. Sacrificar o tamanho do lote pela melhor circulação de gás é um compromisso comum para garantir maior qualidade e menos rejeições.

Monitoramento do Processo

Confiar em um único sensor para medir toda a atmosfera do forno é uma medida de economia de custos que pode ser desastrosa. O uso de múltiplos sensores fornece uma imagem mais precisa, mas aumenta a complexidade e o custo.

Como Aplicar Isso ao Seu Processo

Sua abordagem ao controle atmosférico deve estar diretamente alinhada com seus objetivos operacionais.

- Se seu foco principal for qualidade máxima da peça e confiabilidade: Você deve investir em monitoramento robusto do forno com múltiplos sensores e um cronograma de manutenção rigoroso para garantir a estanqueidade do gás e a circulação.

- Se seu foco principal for eficiência do processo e minimização de sucata: Padronizar os padrões de carregamento do forno e validar o fluxo de gás é essencial para evitar o alto custo de retrabalho ou lotes rejeitados.

- Se seu foco principal for análise de causa raiz de falhas: Uma atmosfera inconsistente deve ser uma de suas primeiras suspeitas ao investigar problemas como trincamento, distorção ou leituras de dureza inconsistentes.

Em última análise, controlar a atmosfera é a variável mais crítica para controlar o resultado do seu processo de cementação.

Tabela de Resumo:

| Aspecto | Impacto da Atmosfera Uniforme |

|---|---|

| Absorção de Carbono | Garante a difusão uniforme de carbono em todas as superfícies |

| Dureza da Camada | Previne pontos moles e fragilidade para resultados consistentes |

| Profundidade da Camada | Mantém a profundidade previsível, reduzindo a falha da peça |

| Prevenção de Defeitos | Evita cementação excessiva localizada e descarbonetação |

Atualize seu processo de cementação com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com fornos de alta temperatura como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando o controle de qualidade e reduzindo defeitos. Entre em contato conosco hoje para discutir como podemos otimizar seu tratamento térmico para resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados